چگونه فرآوری مواد معدنی یک معدن را آغاز کنیم؟

راهنمای جامع از طراحی تا راهاندازی

فهرست

آیا تا به حال به این فکر کردهاید که چگونه میتوان از یک سنگ بیارزش، موادی با ارزش استخراج کرد که در صنایع مختلف به کار میآیند؟ فرآوری مواد معدنی، پاسخ به این سوال است. این فرآیند پیچیده و علمی، به ما این امکان را میدهد تا از معادن طبیعی بهرهبرداری کرده و مواد اولیهای را تولید کنیم که برای تولید محصولات مختلف و پیشرفت صنایع، ضروری هستند. در این مقاله، به بررسی مراحل فرآوری مواد معدنی، روشها و تکنیکهای مختلف آن و اهمیت این فرآیند در دنیای امروز خواهیم پرداخت. این مقاله بهعنوان یک راهنمای جامع برای معدنداران و فعالان این صنعت خواهد بود.

چگونه فرآوری مواد معدنی یک معدن را آغاز کنیم؟

چرا فرآوری مواد معدنی برای معادن امری ضروری است؟

چگونه فرآوری مواد معدنی به بهینهسازی استخراج سنگ آهن، طلا و مس کمک میکند؟

چگونه ویژگیهای معدن خود را ارزیابی کنیم؟

فرآوری مواد معدنی شامل مجموعهای از فرآیندهای فیزیکی، شیمیایی و مکانیکی است که بهمنظور جداسازی مواد ارزشمند از سنگمعدن و حذف ناخالصیها انجام میشود. این فرآیند به معادن کمک میکند تا منابع معدنی استخراجشده به محصولاتی با کیفیت و خلوص بالا تبدیل شوند که مستقیماً قابل استفاده در صنایع پاییندستی مانند فولادسازی، الکترونیک، انرژی و ساختمانسازی باشند. ضرورت فرآوری در این است که بهرهوری معدن را به حداکثر میرساند و از هدررفت منابع معدنی جلوگیری میکند. همچنین، این فرآیند باعث کاهش حجم باطلهها و مدیریت بهتر ضایعات میشود و در عین حال به کاهش هزینههای حملونقل و افزایش ارزشافزوده محصول نهایی کمک میکند. از این رو، فرآوری مواد معدنی نه تنها یک مرحله ضروری در بهرهبرداری از معادن است، بلکه پایهگذار زنجیره تأمین پایدار در صنایع مختلف محسوب میشود.

فرآوری مواد معدنی با استفاده از تکنیکهای پیشرفته جداسازی و خالصسازی، استخراج منابع معدنی مانند سنگ آهن، طلا و مس را بهینه میکند. در مورد سنگ آهن، فرآوری شامل مراحل خردایش، پرعیارسازی و جداسازی مغناطیسی است که خلوص سنگ آهن را برای استفاده در صنایع فولادسازی افزایش میدهد. این فرآیند نه تنها بهرهوری معدن را بالا میبرد، بلکه هزینههای تولید فولاد را نیز کاهش میدهد.

تحلیل ترکیب شیمیایی و فیزیکی مواد معدنی اولین گام در ارزیابی یک معدن است و تأثیر مستقیمی بر انتخاب روشهای استخراج و فرآوری دارد. آزمایشهای شیمیایی برای شناسایی عناصر اصلی و ناخالصیهای موجود در سنگمعدن انجام میشود. برای مثال، درصد آهن در سنگ معدن آهن یا غلظت طلا در نمونههای معدنی برای تعیین اقتصادی بودن معدن بسیار مهم است. از سوی دیگر، ویژگیهای فیزیکی مانند سختی، اندازهی دانهبندی، چگالی و خاصیت مغناطیسی مواد معدنی بر انتخاب تجهیزات خردایش، جداسازی و پرعیارسازی تأثیر میگذارند. این دادهها پایهای برای طراحی فرآیندهای بهرهبرداری و کاهش هزینهها و ضایعات هستند.

بررسی ترکیب شیمیایی و فیزیکی مواد معدنی

نقش مطالعات زمینشناسی در انتخاب روش فرآوری

مطالعات زمینشناسی یکی از ابزارهای کلیدی برای ارزیابی ویژگیهای معدن و تعیین روش بهینه فرآوری است. این مطالعات شامل بررسی ساختار زمینشناسی، موقعیت لایههای معدنی و نوع سنگمیزبان میشود. اطلاعات حاصل از زمینشناسی نه تنها به شناسایی ذخایر معدنی و ارزیابی حجم آنها کمک میکند، بلکه در انتخاب بهترین روش استخراج و فرآوری نیز نقش دارد. بهعنوان مثال، معادن با سنگهای سخت ممکن است به روشهای خردایش پیچیده نیاز داشته باشند، در حالی که معادن با کانههای نرمتر میتوانند از فرآیندهای سادهتر بهره ببرند. ترکیب این مطالعات با نتایج تحلیل مواد معدنی، رویکردی جامع برای طراحی یک فرآیند کارآمد و اقتصادی ارائه میدهد.

انتخاب روش مناسب فرآوری برای مواد معدنی مختلف

فرآوری سنگ آهن

فرآوری طلا: از سنگ معدن تا شمش طلا

فرآوری مس: روشهای کانهآرایی و الکترووینینگ

فرآوری سنگ آهن با هدف تولید سنگآهن پرعیار و آمادهسازی آن برای استفاده در صنایع فولادسازی انجام میشود. مراحل کلیدی این فرآیند شامل خردایش و دانهبندی برای کاهش اندازه سنگها، جداسازی مغناطیسی برای حذف ناخالصیهای غیرمغناطیسی و پرعیارسازی است.

فرآوری طلا معمولاً شامل روشهای پیچیدهای برای جداسازی طلا از سنگ معدن است. مراحل اولیه شامل خردایش و آسیاب سنگ برای آمادهسازی آن برای فرآیندهای شیمیایی میشود. روشهای متداول شامل لیچینگ با سیانیداسیون است که طلا را در محلول حل کرده و سپس با استفاده از تکنیکهایی مانند جذب روی کربن یا رسوبدهی با روی، بازیابی میشود. در نهایت، با فرآیندهای ذوب و تصفیه، طلا به صورت شمش خالص تولید میشود. تجهیزات کلیدی شامل تانکهای لیچینگ، کربن اکتیو و کورههای ذوب است که بسته به ویژگیهای سنگ معدن انتخاب میشوند.

برای فرآوری مس، روشهای مختلفی بسته به نوع کانه و موقعیت معدن استفاده میشود. مراحل اولیه شامل خردایش و فلوتاسیون است که مس را از مواد زائد جدا میکند. برای کانههای سولفیدی، این فرآیند با تغلیظ مس در کنسانتره ادامه مییابد و سپس کنسانتره برای ذوب و پالایش ارسال میشود. برای کانههای اکسیدی، از روش هیدرومتالورژی شامل لیچینگ، استخراج حلالی و الکترووینینگ استفاده میشود. الکترووینینگ یکی از مراحل پایانی است که مس خالص را به صورت کاتد تولید میکند. تجهیزات اصلی شامل آسیابها، سلولهای فلوتاسیون، مخازن لیچینگ و سلولهای الکترووینینگ است که بر اساس ویژگیهای شیمیایی و فیزیکی ماده معدنی انتخاب میشوند.

چطور تجهیزات مناسب برای فرآوری مواد معدنی را انتخاب کنیم؟

سنگشکنها (Crushers)

سنگشکن فکی (Jaw Crusher)

سنگشکن مخروطی (Cone Crusher)

سنگشکنها تجهیزات اولیهای هستند که برای خردایش سنگهای معدنی به ابعاد کوچکتر و مناسب برای فرآیندهای بعدی طراحی شدهاند. این دستگاهها بهطور کلی از سه نوع اصلی تشکیل میشوند که عبارتند از:

این سنگشکن یکی از رایجترین نوع سنگشکنهاست و بهطور عمده برای خردایش مواد بزرگ و سخت استفاده میشود. در این نوع دستگاه، سنگهای معدنی بین دو فک سنگشکن قرار میگیرند که یکی ثابت و دیگری متحرک است. این سنگشکنها معمولاً برای فرآوری مواد معدنی در مقیاس بزرگ مناسب هستند و برای شکستن سنگهای سخت و متراکم مانند سنگ آهن، گرانیت و سنگهای معدنی سیلیکاته استفاده میشوند.

این نوع سنگشکن برای خردایش مواد معدنی با دانهبندی متوسط و ریز طراحی شده است. در این دستگاه، سنگها بین یک هسته ثابت و یک هسته متحرک فشرده میشوند و خرد میشوند. این دستگاهها بهویژه برای سنگشکنی در مراحل میانه فرآوری و بهویژه در فرآوری مواد معدنی مانند سنگ مس و سنگآهن مفید هستند.

این دستگاه بیشتر برای خردایش سنگهای نرمتر و شکننده مانند سنگهای کلسیتی، گچ و خاکها استفاده میشود. در این دستگاه، سنگها با سرعت بالا به یک سطح سخت ضربه میزنند و این ضربهها باعث خرد شدن سنگها به ذرات کوچکتر میشود. سنگشکن ضربهای در فرآیندهای بازیابی مواد از منابع معدنی بهویژه در فرآوری سنگهای آهکی و رسوبی کاربرد دارد.

سنگشکن ضربهای (Impact Crusher)

آسیابها (Mills)

آسیابها برای کاهش اندازه ذرات مواد معدنی به اندازههای ریزتر و تبدیل آنها به پودر جهت فرآیندهای بعدی استفاده میشوند. این تجهیزات نقش اساسی در افزایش سطح تماس مواد با واکنشدهندهها دارند و برای رسیدن به اهداف خاص در فرآوری ضروری هستند. انواع مختلف آسیابها در مراحل مختلف فرآیند استفاده میشوند:

این آسیاب یکی از پرکاربردترین دستگاهها در فرآوری مواد معدنی است که از گلولههای فولادی یا سرامیکی برای خرد کردن مواد استفاده میکند. در این دستگاه، مواد معدنی درون استوانهای میچرخند که با گلولهها برخورد کرده و باعث خرد شدن آنها میشود. آسیاب گلولهای برای تولید پودرهای ریز و استفاده در فرآیندهای بعدی مانند فلوتاسیون و لیچینگ بسیار حیاتی است. این دستگاهها بهویژه در فرآوری سنگ آهن، طلا، مس و بسیاری از مواد دیگر کاربرد دارند.

آسیاب ریموند (Raymond Mill)

این آسیاب بهویژه برای تولید پودرهای ریز و با دانهبندی یکنواخت استفاده میشود. آسیاب ریموند از یک سیستم غلتکی و صفحات آروارهای استفاده میکند که به مواد معدنی فشار میآورد تا آنها را به پودر تبدیل کند. این دستگاه معمولاً در فرآوری مواد معدنی نرمتر مانند سنگ آهک، دولومیت و کلسیت کاربرد دارد و در تولید پودرهایی با دانهبندی دقیق و ثابت نقش مهمی ایفا میکند.

آسیاب چکشی (Hammer Mill)

آسیاب چکشی معمولاً برای خرد کردن مواد نرم و شکننده استفاده میشود. این دستگاه با استفاده از ضربات چکشهای متحرک، مواد را به ذرات ریز تبدیل میکند. در فرآیندهایی مانند خردایش مواد معدنی کمعیار و یا ترکیب با سایر مواد، آسیاب چکشی میتواند کاربرد مناسبی داشته باشد.

بیشتر بخوانید:

نقش ماشینآلات تخصصی در معادن آهن، طلا و مس

ماشینآلات تخصصی در معادن نقش اساسی در بهینهسازی فرآیند استخراج و فرآوری مواد معدنی دارند. این تجهیزات با استفاده از فناوریهای پیشرفته، بهرهوری را افزایش داده و به کاهش هزینههای عملیاتی و حفظ محیطزیست کمک میکنند. در ادامه به بررسی نقش این تجهیزات در معادن سنگ آهن، طلا و مس پرداخته میشود.

ماشینآلات تخصصی در معادن سنگ آهن

جداکنندههای مغناطیسی (Magnetic Separators)

فرآوری سنگ آهن به فناوریها و تجهیزات پیشرفتهای نیاز دارد که بتوانند به طور مؤثر آهن را از ناخالصیها جدا کنند. مهمترین تجهیزات تخصصی در این معادن عبارتند از:

این دستگاهها با استفاده از میدان مغناطیسی قوی، ذرات آهندار (مانند مگنتیت و هماتیت) را از ناخالصیهای غیرمغناطیسی جدا میکنند. جداکنندههای مغناطیسی بهخصوص در معادنی با عیار پایین کاربرد دارند و نقش کلیدی در افزایش خلوص سنگآهن دارند.

این تجهیزات برای بازیافت آب از پالپ معدنی و کاهش حجم باطله به کار میروند. تیکنرها با تهنشین کردن ذرات جامد، آب اضافی را جدا کرده و برای استفاده مجدد در فرآیند یا تخلیه آماده میکنند.

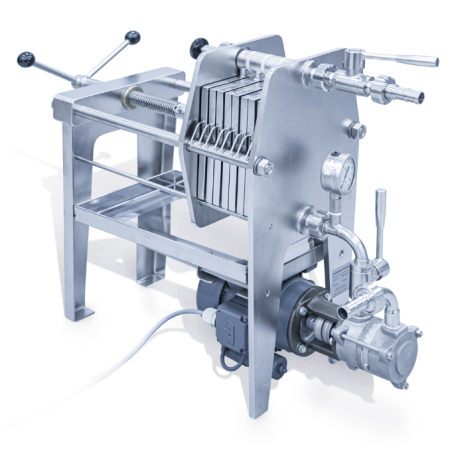

این دستگاهها برای فشردهسازی و خشک کردن مواد معدنی استفاده میشوند. فیلتر پرسها باعث کاهش رطوبت مواد تغلیظشده شده و حملونقل آنها را آسانتر میکنند.

ماشینآلات تخصصی در معادن طلا

این تجهیزات برای حل کردن طلا از سنگ معدن در محلول سیانیدی استفاده میشوند. این فرآیند تحت کنترل دقیق پارامترهایی مانند دما، فشار و زمان انجام میشود تا حداکثر بازیابی طلا تضمین شود.

این دستگاهها برای جداسازی ذرات طلا بر اساس چگالی در مراحل ابتدایی فرآوری استفاده میشوند. جیگها برای معادن طلا با محتوای طلای پایین و سنگهای معدنی با ذرات طلا درشت مناسب هستند.

پس از لیچینگ، سیستمهای جذب کربناکتیو برای جداسازی و بازیابی طلا از محلول سیانیدی ضروری هستند. این تجهیزات با کارایی بالا، مقدار طلای بازیابیشده را به حداکثر میرسانند.

سیستمهای کربناکتیو (Carbon-in-Pulp - CIP)

تجهیزات ثقلی مانند جیگها (Jigs)

تانکهای لیچینگ (Leaching Tanks)

برای معادن مس اکسیدی، مخازن لیچینگ از اسید سولفوریک برای حل کردن مس در سنگ معدن استفاده میکنند. این روش برای تولید محلول حاوی مس (Pregnant Leach Solution) بسیار مؤثر است.

در فرآوری مس، استفاده از ماشینآلات تخصصی بسته به نوع کانه (اکسیدی یا سولفیدی) متفاوت است. این تجهیزات شامل موارد زیر هستند:

برای جداسازی کانههای مس سولفیدی از باطلهها، از سلولهای فلوتاسیون استفاده میشود. در این فرآیند، با افزودن معرفهای شیمیایی، ذرات مس به حبابهای هوا چسبیده و به سطح مخزن آورده میشوند.

سلولهای الکترووینینگ (Electrowinning Cells)

مخازن لیچینگ (Leaching Tanks)

ماشینآلات تخصصی در معادن مس

در مراحل پایانی فرآوری، سلولهای الکترووینینگ برای استخراج مس خالص از محلول الکترولیتی به کار میروند. این سلولها با اعمال جریان الکتریکی، مس را بهصورت رسوبات خالص بر روی صفحات کاتدی جمعآوری میکنند.

ماشینآلات تخصصی در معادن سنگ آهن، طلا و مس، با طراحی مهندسی و تکنولوژی پیشرفته، به بهینهسازی فرآوری و افزایش بازدهی کمک میکنند. این تجهیزات نه تنها فرآیند استخراج را تسهیل میکنند، بلکه باعث کاهش ضایعات، بازیافت منابع و کاهش تأثیرات زیستمحیطی میشوند. انتخاب و بهرهبرداری صحیح از این دستگاهها میتواند سودآوری پروژههای معدنی را به میزان قابل توجهی افزایش دهد.

شرکت کانی فن آوران بن فن از طراحی، ساخت، نصب تا راهاندازی تجهیزات و ماشینآلات فرآوری مواد معدنی در کنار شماست. این شرکت با ارائهی خدمات جامع و راهکارهای مهندسی سفارشی، فرآیندهای معدنکاری شما را بهینه کرده و با توجه به نوع مادهی معدنی و نیازهای خاص هر پروژه، بهترین تجهیزات و ماشینآلات را طراحی و تولید میکند. تجربه و دانش فنی تیم این شرکت تضمین میکند که فرآیندهای پیچیده معدنی سادهتر شده و هزینههای عملیاتی کاهش یابند، در حالی که کیفیت و بهرهوری نهایی افزایش پیدا میکنند.

کانی فن آوران بن فن چگونه معدن شما را متحول میکند؟

در طراحی کارخانهی فرآوری مواد معدنی چه عواملی را باید در نظر بگیریم؟

انتخاب مکان مناسب برای کارخانه فرآوری

طراحی کارخانه فرآوری یکی از مراحل حیاتی در فرآوری مواد معدنی است که تأثیر مستقیمی بر بهرهوری، هزینهها و بازدهی نهایی معدن دارد. در این فرآیند، انتخاب مکان مناسب و طراحی مدارهای فرآوری بهینه، از جمله عوامل کلیدی هستند که باید با دقت مورد توجه قرار گیرند.

انتخاب مکان احداث کارخانهی فرآوری، تأثیر قابلتوجهی بر هزینههای عملیاتی و محیطزیستی دارد. نزدیکی به منبع مواد معدنی یکی از مهمترین ملاحظات است، زیرا فاصلهی کمتر به معنای کاهش هزینههای حملونقل و تسریع در تأمین مواد اولیه است. همچنین، وجود زیرساختهایی مانند دسترسی به آب، برق و جادههای مناسب برای انتقال تجهیزات و محصول نهایی ضروری است. شرایط محیطزیستی منطقه نیز باید بررسی شود؛ مناطقی با پتانسیل آسیب کمتر به اکوسیستم و جامعه محلی، اولویت دارند.

طراحی مدارهای فرآوری بهینه، اساس عملکرد موفق کارخانهی فرآوری است. انتخاب تجهیزات مناسب، نحوهی چینش آنها و طراحی فرآیندهای متوالی برای خردایش، تغلیظ، و جداسازی، تأثیر مستقیمی بر بهرهوری دارد. در مدارهای فرآوری سنگ آهن، استفاده از جداکنندههای مغناطیسی و تیکنرها برای حداکثر بازیابی آهن ضروری است. در مدارهای فرآوری طلا، طراحی سیستم لیچینگ و کربناکتیو باید با دقت انجام شود تا بیشترین میزان طلا از محلول سیانیدی استخراج شود. برای مس، ترکیب مناسب از سلولهای فلوتاسیون و سیستمهای لیچینگ، نرخ بازیابی را بهینه میکند.

طراحی مدارهای فرآوری برای بهرهوری بیشتر

نصب و راهاندازی تجهیزات فرآوری معدن، یکی از مهمترین مراحل در بهرهبرداری از پروژههای معدنی است. این فرآیند بهطور معمول شامل چند مرحلهی اصلی میباشد که هرکدام نیازمند دقت و تخصص فنی است:

مراحل نصب و راهاندازی تجهیزات فرآوری معدن

آمادهسازی محل نصب

مونتاژ تجهیزات

پیش از نصب، باید زیرساختهای لازم از جمله آمادهسازی فونداسیونها، خطوط برق و مسیرهای حملونقل ایجاد شوند. این مرحله، کلیدیترین بخش برای اطمینان از ثبات و دوام تجهیزات است.

پس از انتقال تجهیزات به محل، قطعات بزرگتر مانند سنگشکنها، آسیابها و سلولهای فلوتاسیون بهدقت مونتاژ و در موقعیت مناسب قرار داده میشوند.

سیستمهایی مانند پمپها، لولهکشیها، تانکهای لیچینگ و سیستمهای کنترلی نیز در این مرحله نصب و آمادهسازی میشوند.

نصب سیستمهای جانبی

راهاندازی آزمایشی

پیش از بهرهبرداری کامل، تجهیزات باید تحت تستهای عملکردی قرار گیرند تا از صحت نصب و عملکرد صحیح اطمینان حاصل شود.

فرآیند نصب و راهاندازی تجهیزات فرآوری معدن، به دلیل پیچیدگی فنی و ابعاد پروژه، با چالشهای متعددی روبهرو است که میتواند بهرهبرداری از معدن را به تأخیر بیندازد. برخی از این چالشها عبارتند از:

چالشهای رایج در نصب و راهاندازی تجهیزات فرآوری معدن

هماهنگی میان تیمهای مختلف

محدودیتهای زمانی

در یک پروژه معدنی، گروههای متعددی از جمله طراحان، مهندسان مکانیک، برق و کنترل و پیمانکاران اجرایی درگیر هستند. نبود هماهنگی کافی میان این تیمها میتواند منجر به سردرگمی در اجرای وظایف و تأخیر در فرآیند نصب شود. برای مثال، ممکن است تأخیر در تکمیل زیرساختهای فونداسیون باعث توقف در نصب تجهیزات اصلی شود.

فشار زمانی برای راهاندازی تجهیزات به دلیل نیاز به شروع تولید معدن، اغلب به کیفیت نصب آسیب میزند. برنامهریزی نامناسب یا تأخیر در تأمین تجهیزات میتواند منجر به عجله در اجرا و نادیده گرفتن برخی جزئیات حیاتی شود.

تجهیزات فرآوری مانند سنگشکنها، آسیابهای گلولهای و تیکنرها اغلب دارای ابعاد بزرگ و وزن بالا هستند. حملونقل این تجهیزات به مناطق معدنی، بهویژه اگر دسترسی جادهای ضعیف باشد، یک چالش جدی است. آسیب دیدن تجهیزات در حین حمل نیز میتواند هزینهها و زمان را افزایش دهد.

مشکلات حملونقل تجهیزات سنگین

خطاهای احتمالی در مونتاژ

مونتاژ اشتباه قطعات، حتی در سطوح کوچک، میتواند عملکرد کل سیستم را تحت تأثیر قرار دهد. برای مثال، نصب نادرست بلبرینگها در تجهیزات چرخشی میتواند باعث خرابی زودهنگام آنها و افزایش هزینههای تعمیرات شود.

شرایط محیطی دشوار

راهحلهای پیشنهادی

مناطق معدنی اغلب در محیطهای دورافتاده و با شرایط آبوهوایی نامساعد قرار دارند. این شرایط میتواند دسترسی به نیروی کار متخصص و منابع مورد نیاز برای نصب و راهاندازی را محدود کند.

برای نصب و راهاندازی تجهیزات فرآوری مواد معدنی، برنامهریزی دقیق از طریق ایجاد جدول زمانی واقعبینانه و هماهنگی مستمر میان تیمها ضروری است. استفاده از تجهیزات حملونقل تخصصی برای جابجایی ماشینآلات سنگین و آموزش نیروی کار محلی جهت انجام مونتاژ صحیح و کارآمد اهمیت بالایی دارد. همچنین، بهرهگیری از تیمهای تخصصی نظیر شرکتهایی مانند کانی فن آوران بن فن، با تجربه و تخصص کافی، میتواند چالشها را به حداقل رسانده و فرآیند نصب و راهاندازی را بهینه کند.

شرکت کانی فن آوران بن فن با ارائهی خدمات تخصصی نصب، راهاندازی و نگهداری تجهیزات فرآوری مواد معدنی، همراه شما در عبور از این مراحل حساس است. این شرکت با ارائه راهکارهای مهندسی مدرن، تضمین میکند که فرآیندهای شما به بهترین شکل ممکن اجرا شوند و تجهیزات با بالاترین کارایی عمل کنند.

برای بهبود عملکرد و افزایش کارایی تجهیزات فرآوری مواد معدنی، رعایت اصول فنی و مدیریت بهینه تجهیزات ضروری است. تجهیزات فرآوری مواد معدنی معمولاً تحت شرایط کاری سنگین فعالیت میکنند و هرگونه کوتاهی در تنظیم یا نگهداری آنها میتواند باعث کاهش بهرهوری و افزایش هزینههای عملیاتی شود. در ادامه به برخی نکات کلیدی اشاره میکنیم:

نکات فنی برای افزایش کارایی تجهیزات

تنظیم دقیق پارامترهای عملکرد

کنترلهای دورهای و نگهداری منظم

یکی از مهمترین عوامل تأثیرگذار بر کارایی تجهیزات، تنظیم صحیح پارامترهایی مانند سرعت چرخش، دما، فشار و دبی است. برای مثال، در آسیابهای گلولهای، تنظیم سرعت چرخش بهگونهای که از تأثیر حداکثری ضربات گلولهها بر مواد معدنی اطمینان حاصل شود، میتواند منجر به افزایش کیفیت خردایش و کاهش زمان فرآوری شود. همچنین، تنظیم دما و فشار در تجهیزات حرارتی مانند کورهها یا تیکنرها، بهرهوری فرآیند تغلیظ را بهبود میبخشد.

بررسی منظم قطعات حیاتی تجهیزات مانند بلبرینگها، موتورها، پمپها و گیربکسها، از خرابیهای غیرمنتظره جلوگیری میکند. این کار نهتنها باعث افزایش طول عمر تجهیزات میشود، بلکه از توقفهای ناگهانی در فرآیند تولید جلوگیری میکند. تعویض روغن و روانکاری بهموقع نیز از دیگر اقداماتی است که به کاهش اصطکاک و افزایش بازدهی سیستم کمک میکند.

استفاده از تکنولوژیهای هوشمند و سیستمهای مانیتورینگ آنلاین، امکان پایش لحظهای عملکرد تجهیزات را فراهم میکند. این سیستمها میتوانند مشکلات را در مراحل ابتدایی شناسایی کرده و از وقوع خرابیهای بزرگ جلوگیری کنند. برای مثال، یک سیستم پایش وضعیت بلبرینگ میتواند ارتعاشات غیرعادی را شناسایی کرده و به تیم تعمیرات هشدار دهد.

نصب سیستمهای هوشمند

آموزش نیروی کار

تجهیزات فرآوری به نیروی کار متخصص نیاز دارند. آموزش صحیح کارکنان برای کار با تجهیزات پیشرفته و اجرای برنامههای تعمیر و نگهداری منظم، میتواند تأثیر چشمگیری در کارایی و بهرهوری سیستم داشته باشد.

فرآوری مواد معدنی یکی از مهمترین مراحل در زنجیره تولید مواد اولیه صنعتی است که با هدف بهرهبرداری بهینه از منابع معدنی، نقش کلیدی در توسعه اقتصادی و صنعتی ایفا میکند. این فرآیند با جداسازی و تغلیظ مواد باارزش از مواد باطله، باعث افزایش خلوص و کیفیت محصولات معدنی میشود و از طریق کاهش هزینههای حملونقل و ذخیرهسازی، به بهرهوری اقتصادی معادن کمک میکند. انتخاب روشهای فرآوری، نظیر خردایش، طبقهبندی، فلوتاسیون و روشهای هیدرومتالورژی، بر اساس خصوصیات فیزیکی و شیمیایی ماده معدنی، از اهمیت بالایی برخوردار است. همچنین، طراحی مدارهای فرآوری با استفاده از فناوریهای نوین، مانند مدلسازی کامپیوتری و اتوماسیون صنعتی، امکان بهینهسازی عملکرد و کاهش مصرف انرژی را فراهم میآورد.

نتیجهگیری

نیاز به مشاوره رایگان دارید؟ با ما تماس بگیرید!

شرکت دانشبنیان کانی فرآوران بن فن، با بهرهگیری از تواناییهای فنی برتر و تجربه نیروهای متخصص، در زمینه طراحی، ساخت، و نصب تجهیزات سبک و سنگین در صنایع فرآوری مواد معدنی از جمله بالمیل، رادمیل، سلولهای فلوتاسیون، تیکنر، درام فیلتر، دیسک فیلتر، درایر، کورههای ذوب، کاندیشنر، انواع مخازن، سپراتور و غیره فعالیت مینماید.

با ارائه خدماتی با کیفیت و با بهرهگیری از توان و ظرفیت طراحی پایه و تفصیلی، این شرکت توانسته است تجهیزاتی را با استفاده از تکنولوژیهای نوین و با توجه به نیازهای صنایع فرآوری مواد معدنی مختلف ارائه دهد. از جمله صنایعی که شرکت بن فن در آنها فعالیت دارد میتوان به صنایع مس، آهن، سرب، روی، و خط تولید آهک هیدراته اشاره کرد.

شرکت کانی فرآوران بن فن با تمرکز بر بهرهوری، کیفیت و ایمنی، امیدوار است در بهبود فرآیندهای فرآوری مواد معدنی مؤثر باشد و نقش مهمی در پیشرفت صنعت معدن و فرآوری مواد معدنی در کشور عزیزمان ایران داشته باشد.