آنچه در این مطلب میخوانید:

تیکنر چیست؟

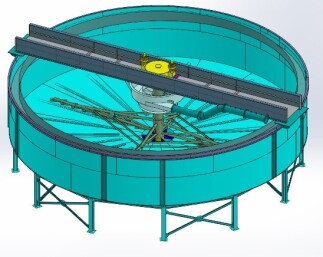

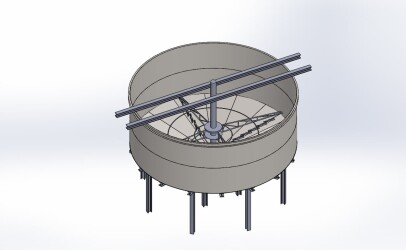

تیکنر (Thickener) یکی از تجهیزات پیشرفته در فرآیندهای جداسازی جامد-مایع است که بهطور گسترده در صنایع معدنی، شیمیایی، متالورژی و محیطزیستی استفاده میشود. عملکرد تیکنر مبتنی بر فرآیند تهنشینی (Sedimentation) است که در آن، ذرات جامد معلق در یک محیط دوغابی (Slurry) بهتدریج به واسطه نیروی جاذبه تهنشین شده و بهصورت فاز جامد غلیظ شده از مایعات جدا میشوند. در نهایت، یک دوغاب غلیظشده (Thickened Slurry) از بخش تحتانی مخزن تیکنر خارج میگردد، درحالیکه فاز مایع شفاف از بخش فوقانی دستگاه به بیرون هدایت میشود. یکی از ویژگیهای کلیدی تیکنرها، وجود پرههای چرخشی در بخش پایینی مخزن است که به آرامی در حال حرکت هستند. این پرهها بهمنظور کمک به جمعآوری ذرات جامد تهنشین شده و هدایت آنها به مرکز مخزن طراحی شدهاند، جایی که مواد غلیظشده بهصورت مداوم از خروجی زیرین تیکنر دفع میشوند. سرعت چرخش این پرهها و تنظیمات دیگر دستگاه میتواند بر کارایی و عملکرد کلی تأثیر مستقیم داشته باشد، بهخصوص در مواقعی که مواد ورودی دارای ویژگیهای متفاوتی نظیر غلظت یا نوع ذرات هستند.

مکانیزم عملکرد تیکنر

مکانیزم عملکرد تیکنر بر اساس پدیده تهنشینی ثقلی(Gravity Sedimentation) استوار است، که یک فرآیند فیزیکی-مکانیکی برای جداسازی فازهای جامد و مایع از یکدیگر است. در این فرآیند، ذرات جامد معلق در محلول، تحت تأثیر نیروی گرانش، به سمت کف مخزن تیکنر حرکت میکنند و در آنجا جمعآوری میشوند. اصول علمی حاکم بر این فرآیند بر مبنای قانون استوکس (Stokes' Law) است که سرعت تهنشینی ذرات را به عواملی مانند اندازه، چگالی ذرات و ویسکوزیته مایع وابسته میداند.

ذرات درشتتر و سنگینتر به دلیل وزن بیشتر و نیروی مقاومت کمتر محیط مایع، سریعتر تهنشین میشوند. از سوی دیگر، ذرات ریزتر یا سبکتر زمان بیشتری برای تهنشینی نیاز دارند و این ذرات ممکن است به کمک مادهای بهنام فلوکولانت (Flocculant) به تودههای بزرگتری بههم پیوند بخورند تا سرعت تهنشینی آنها افزایش یابد.

فرآیند تهنشینی و اصول علمی جداسازی

در تیکنرها، نیروی گرانش عامل اصلی جداسازی ذرات جامد از مایع است. با ورود دوغاب به تیکنر، ذرات جامد به دلیل چگالی بیشتر نسبت به فاز مایع، تحت نیروی جاذبه به سمت پایین حرکت میکنند. این نیروی گرانش بهطور مؤثری باعث میشود تا ذرات سنگینتر به سمت کف تیکنر هدایت شوند و تشکیل لایهای متراکم از جامدات را بدهند .با توجه به اینکه سرعت تهنشینی ذرات مختلف به اندازه و چگالی آنها بستگی دارد، در برخی از تیکنرها، برای بهینهسازی فرآیند، از مواد شیمیایی فلوکولانت استفاده میشود. این مواد باعث تجمع ذرات ریز بهصورت کلوخهها و افزایش چگالی کلی آنها میشوند و در نتیجه نیروی جاذبه عملکرد بهتری در جداسازی این ذرات ریز ایفا میکند.

نیروی گرانش و تاثیر آن بر ذرات جامد

در تیکنرها، نیروی گرانش عامل اصلی جداسازی ذرات جامد از مایع است. با ورود دوغاب به تیکنر، ذرات جامد به دلیل چگالی بیشتر نسبت به فاز مایع، تحت نیروی جاذبه به سمت پایین حرکت میکنند. این نیروی گرانش بهطور مؤثری باعث میشود تا ذرات سنگینتر به سمت کف تیکنر هدایت شوند و تشکیل لایهای متراکم از جامدات را بدهند .با توجه به اینکه سرعت تهنشینی ذرات مختلف به اندازه و چگالی آنها بستگی دارد، در برخی از تیکنرها، برای بهینهسازی فرآیند، از مواد شیمیایی فلوکولانت استفاده میشود. این مواد باعث تجمع ذرات ریز بهصورت کلوخهها و افزایش چگالی کلی آنها میشوند و در نتیجه نیروی جاذبه عملکرد بهتری در جداسازی این ذرات ریز ایفا میکند.

فرآیند جداسازی آب از مواد معدنی

شرکت کانی فرآوران بنفن با تخصص و تجربهای گسترده، خدماتی جامع در زمینهی طراحی، ساخت، نصب، تعمیر و تأمین قطعات یدکی تیکنر ارائه میدهد. ما با بهرهگیری از تکنولوژیهای پیشرفته و تیمی مجرب، بهینهترین راهکارها را برای افزایش کارایی و کاهش هزینههای عملیاتی مشتریان خود فراهم میکنیم. اگر به دنبال افزایش بهرهوری و بهینهسازی فرآیندهای غلیظسازی در صنعت خود هستید، خدمات ما تضمینکننده کیفیت و عملکرد پایدار تجهیزات شما خواهد بود.

تیکنرها به عنوان یکی از تجهیزات مهم در فرآیندهای غلیظسازی و جداسازی جامد-مایع، در صنایع مختلف به ویژه صنعت معدن بهطور گستردهای مورد استفاده قرار میگیرند. بسته به نوع ماده معدنی، فرآیند مورد نیاز و شرایط محیطی، انتخاب نوع مناسب تیکنر اهمیت زیادی در کارایی فرآیند دارد. در این بخش، انواع تیکنرهای مورد استفاده در صنایع معدنی با توجه به ساختار و عملکرد آنها معرفی میشوند:

انواع تیکنرهای مورد استفاده در صنایع معدنی

تیکنرهای لاملا (Lamella Thickeners)

تیکنرهای لاملا که به تیکنرهای صفحات شیبدار نیز شناخته میشوند، دارای طراحی خاصی هستند که در آن صفحات موازی و شیبدار (لاملا) درون مخزن تیکنر قرار گرفتهاند. این صفحات باعث افزایش سطح مؤثر برای تهنشینی ذرات جامد میشوند و در نتیجه فرآیند تهنشینی با سرعت و کارایی بیشتری انجام میشود. تیکنرهای لاملا به دلیل طراحی فشرده و ظرفیت بالای تهنشینی در فضاهای محدود و همچنین برای فرآیندهایی که به بازیافت سریع آب نیاز دارند، بسیار کارآمد هستند. این نوع تیکنرها معمولاً در صنایع معدنی، تصفیه فاضلاب و فرآوری شیمیایی بهویژه در جاهایی که سرعت تهنشینی مهم است، استفاده میشوند.

تیکنرهای معمولی (Conventional Thickeners)

تیکنرهای معمولی به عنوان یکی از رایجترین انواع تیکنر در صنایع معدنی شناخته میشوند. این تیکنرها شامل یک مخزن استوانهای یا مخروطی بزرگ هستند که در آن ذرات جامد با کمک نیروی جاذبه به سمت پایین تهنشین میشوند. تیکنرهای معمولی به دلیل ساختار ساده و قابلیت استفاده در انواع فرآیندهای غلیظسازی، کاربرد گستردهای در کارخانجات فرآوری مواد معدنی دارند.

تیکنرهای مخروطی (Conical Thickeners)

اهمیت بازیافت آب در صنایع معدنی

در صنایع معدنی، آب بهعنوان یکی از مهمترین منابع مصرفی در فرآیندهای استخراج و فرآوری مواد معدنی استفاده میشود. از آنجا که این صنایع معمولاً در مناطق خشک و کمآب قرار دارند، مدیریت بهینه مصرف آب اهمیت حیاتی دارد. بازیافت آب نهتنها به کاهش مصرف منابع آب طبیعی کمک میکند، بلکه هزینههای مربوط به تامین و انتقال آب را نیز کاهش میدهد. بنابراین، استفاده از تجهیزاتی مانند تیکنر برای بازگرداندن آب به چرخه تولید، بخش مهمی از استراتژیهای کاهش مصرف و حفاظت از منابع آبی در صنایع معدنی محسوب میشود.

استفاده از تیکنر به کاهش چشمگیر نیاز به تامین آب تازه از منابع خارجی کمک میکند، که به نوبه خود اثرات زیستمحیطی ناشی از برداشت آب از منابع طبیعی را کاهش میدهد. همچنین، کاهش حجم پسابهای معدنی که نیاز به تصفیه یا دفع دارند، فشار بر محیطزیست را کم میکند. علاوه بر این، کاهش حجم آب مورد نیاز به معنای کاهش انرژی مصرفی برای پمپاژ، انتقال و تصفیه آب است، که در نتیجه هزینههای عملیاتی کارخانه نیز کاهش مییابد. بهطور کلی، تیکنرها با بهینهسازی مصرف آب و انرژی به افزایش بهرهوری و کاهش هزینههای زیستمحیطی در صنایع معدنی کمک میکنند.

تأثیر استفاده از تیکنر بر کاهش هزینههای زیستمحیطی و انرژی

نقش تیکنر در کاهش مصرف آب و بازیافت آن

مقایسهی تیکنر با سایر تکنولوژیهای جداسازی جامد-مایع

مقایسهی تیکنر با فیلترپرس و سانتریفیوژ

در صنایع مختلف، از تکنولوژیهای گوناگونی برای جداسازی جامد-مایع استفاده میشود که هر یک مزایا و معایب خاص خود را دارند. تیکنرها، فیلترپرسها و سانتریفیوژها سه تکنولوژی اصلی در این حوزه هستند.

فیلترپرس

این دستگاه از یک سری صفحات فیلتر تشکیل شده که بین آنها دوغاب جامد-مایع تزریق میشود. ذرات جامد به وسیله صفحات فیلتر جدا شده و مایع از طریق منافذ عبور میکند. فیلترپرسها توانایی بسیار بالایی در فشردهسازی جامدات و تولید کیکهای جامد دارند. این روش برای تولید مواد با رطوبت پایین مناسب است. با این حال، فرآیند کاری آن طولانیتر بوده و به انرژی بیشتری برای پمپاژ و فشردهسازی نیاز دارد.

بیشتر بخوانید:

سانتریفیوژ

این دستگاه از نیروی گریز از مرکز برای جدا کردن جامدات از مایعات استفاده میکند. سانتریفیوژها به سرعت بسیار بالایی کار میکنند و میتوانند ذرات ریز و سبک را با دقت بیشتری از مایع جدا کنند. با این حال، مصرف انرژی در سانتریفیوژها بالاست و به دلیل هزینههای عملیاتی و نگهداری بالا، معمولاً در مقایسه با تیکنرها گزینهای گرانقیمتتر محسوب میشوند.

تیکنر

برخلاف فیلترپرس و سانتریفیوژ، تیکنر بر اساس فرآیند تهنشینی عمل میکند که به نیروی گرانش وابسته است. این روش در مقایسه با دو تکنولوژی دیگر مصرف انرژی بسیار پایینی دارد و میتواند در ظرفیتهای بسیار بزرگتری کار کند. همچنین تیکنرها برای فرآیندهای غلیظسازی مواد معدنی و جداسازی ذرات سنگین کارایی بالایی دارند. اما تیکنرها در جدا کردن ذرات بسیار ریز و سبک یا در تولید مواد با رطوبت پایین، در مقایسه با فیلترپرس و سانتریفیوژ محدودیتهایی دارند.

مزایا و معایب هر روش و جایگاه تیکنر در این مقایسه

تیکنرها به دلیل مصرف انرژی پایین، هزینههای عملیاتی کمتر و توانایی کار در ظرفیتهای بسیار بالا از مزایای برجستهای برخوردارند. این دستگاهها با مکانیزم ساده و عملکرد مبتنی بر نیروی گرانش برای فرآیندهای غلیظسازی و جداسازی ذرات سنگین در صنایع معدنی بسیار مناسب هستند. با این حال، تیکنرها در جداسازی ذرات بسیار ریز و سبک یا در تولید مواد با رطوبت پایین محدودیت دارند. در مقابل، فیلترپرسها با فشردهسازی جامدات و تولید مواد با رطوبت پایین عملکرد دقیقتری ارائه میدهند، اما فرآیند آنها زمانبر بوده و به انرژی بیشتری نیاز دارد. سانتریفیوژها نیز دقت بالایی در جداسازی ذرات ریز و سرعت جداسازی دارند، اما هزینههای عملیاتی و مصرف انرژی بالای آنها به عنوان معایب مطرح میشود.

تیکنرها بهعنوان یکی از تجهیزات کلیدی در صنایع معدنی و دیگر فرآیندهای صنعتی، نقش مهمی در جداسازی جامد-مایع، بازیافت آب و کاهش مصرف انرژی ایفا میکنند. با استفاده از نیروی جاذبه، این دستگاهها توانایی دارند تا ذرات سنگین و جامد را بهطور کارآمدی تهنشین کرده و آب تصفیهشده را به چرخه تولید بازگردانند. در مقایسه با تکنولوژیهایی مانند فیلترپرس و سانتریفیوژ، تیکنرها مزایای مهمی از جمله مصرف انرژی کمتر و هزینههای عملیاتی پایینتر دارند. با این حال، در مواردی که نیاز به جداسازی دقیق ذرات ریز یا تولید مواد با رطوبت بسیار کم است، فیلترپرسها و سانتریفیوژها عملکرد بهتری دارند. در نهایت، انتخاب تجهیزات مناسب بستگی به نوع مواد، شرایط فرآیندی و اهداف تولید دارد، اما تیکنرها به دلیل ویژگیهای اقتصادی و عملکردی خود جایگاه ویژهای در صنایع معدنی به دست آوردهاند و به بهینهسازی مصرف آب و انرژی کمک شایانی میکنند

نتیجهگیری

شرکت دانشبنیان کانی فرآوران بن فن، با بهرهگیری از تواناییهای فنی برتر و تجربه نیروهای متخصص، در زمینه طراحی، ساخت، و نصب تجهیزات سبک و سنگین در صنایع فرآوری مواد معدنی از جمله بالمیل، رادمیل، سلولهای فلوتاسیون، تیکنر، درام فیلتر، دیسک فیلتر، درایر، کورههای ذوب، کاندیشنر، انواع مخازن، سپراتور و غیره فعالیت مینماید.

با ارائه خدماتی با کیفیت و با بهرهگیری از توان و ظرفیت طراحی پایه و تفصیلی، این شرکت توانسته است تجهیزاتی را با استفاده از تکنولوژیهای نوین و با توجه به نیازهای صنایع فرآوری مواد معدنی مختلف ارائه دهد. از جمله صنایعی که شرکت بن فن در آنها فعالیت دارد میتوان به صنایع مس، آهن، سرب، روی، و خط تولید آهک هیدراته اشاره کرد.

شرکت کانی فرآوران بن فن با تمرکز بر بهرهوری، کیفیت و ایمنی، امیدوار است در بهبود فرآیندهای فرآوری مواد معدنی مؤثر باشد و نقش مهمی در پیشرفت صنعت معدن و فرآوری مواد معدنی در کشور عزیزمان ایران داشته باشد.