طراحی، نصب و تعمیر دستگاه فیلترپرس

فیلتر پرس چه نوع دستگاهی است؟

فیلتر پرس یکی از تجهیزات مهم در فرآیندهای صنعتی برای جداسازی جامدات از مایعات است. این دستگاه با استفاده از فشار مکانیکی، مایعات را از مخلوطهای جامد-مایع جدا میکند و در نتیجه، باعث تولید محصولی با خلوص بالا میشود.

مزایای استفاده از فیلتر پرس در صنایع مختلف چیست؟

مزایای استفاده از فیلتر پرس شامل کاهش حجم مواد زائد، افزایش بازده فرآیند، بهبود کیفیت محصول نهایی و کاهش هزینههای دفع مواد زائد است. بهویژه در صنایع شیمیایی، معدنی و غذایی، فیلتر پرس نقش بسیار مهمی در بهینهسازی فرآیندها و کاهش هزینههای عملیاتی ایفا میکند. این دستگاه علاوه بر افزایش کارایی فرآیند، به حفظ محیط زیست نیز کمک میکند. با کاهش حجم مواد زائد و بهبود کیفیت آب خروجی، فیلتر پرس نقش مهمی در کاهش آلودگیهای زیستمحیطی دارد. همچنین، فیلتر پرس قابلیت پردازش حجم زیادی از مواد را در زمان کوتاه دارد که این ویژگی آن را به گزینهای مناسب برای صنایع مختلف تبدیل کرده است. این دستگاه به دلیل طراحی ساده و عملکرد موثر، نیاز به نگهداری کمی دارد و میتواند بهصورت مداوم و با کمترین وقفه عملیاتی کار کند. در نتیجه، فیلتر پرس به عنوان یک ابزار مهم در بهبود کارایی و بهرهوری در صنایع مختلف شناخته میشود.

انواع فیلتر پرس و کاربرد آنها در صنایع مختلف

فیلتر پرسها به انواع مختلفی تقسیم میشوند که هر کدام برای کاربردهای خاصی طراحی شدهاند. انتخاب نوع مناسب فیلتر پرس بستگی به ویژگیهای فرآیند، نوع مواد و نیازهای خاص هر صنعت دارد. برخی از انواع متداول فیلتر پرسها عبارتند از:

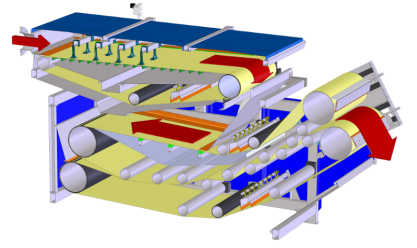

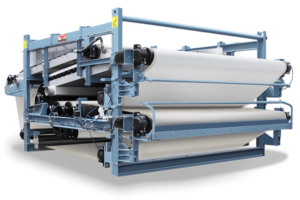

فیلتر پرس کمربندی (Belt Filter Press)

فیلتر پرس کمربندی از یک نوار نقاله برای حمل و نقل مواد استفاده میکند. این نوار نقاله از دو لایه تشکیل شده است که مواد مخلوط روی آن قرار میگیرند. در طول فرآیند، فشار مکانیکی و هوای فشرده به کار گرفته میشود تا مایعات از مواد جامد جدا شوند. این نوع فیلتر پرس برای فرآیندهایی که نیاز به جداسازی مداوم دارند و حجم بالایی از مواد را پردازش میکنند، بسیار مناسب است. کاربردهای متداول آن شامل تصفیه لجنهای فاضلاب، فرآوری مواد غذایی و صنایع شیمیایی است.

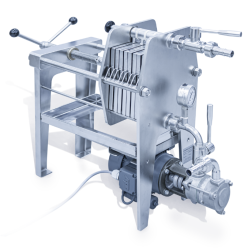

فیلتر پرس چمبر (Chamber Filter Press)

فیلتر پرس صفحهای از مجموعهای از صفحات فیلتری تشکیل شده است که بین آنها پارچههای فیلتر نصب شدهاند. این صفحات به صورت متناوب با قابهایی که پارچههای فیلتر روی آنها قرار میگیرند، چیده شدهاند. وقتی مخلوط جامد-مایع به فیلتر پرس تزریق میشود، با اعمال فشار مکانیکی، دوغاب از طریق پارچههای فیلتر عبور کرده و ذرات جامد به صورت کیکهای فیلتر شده بین صفحات باقی میمانند. این نوع فیلتر پرس به دلیل ساختار ساده و کارایی بالا در جداسازی جامدات از مایعات، بهطور گستردهای در صنایع مختلف مانند معدن، شیمیایی و تصفیه آب استفاده میشود.

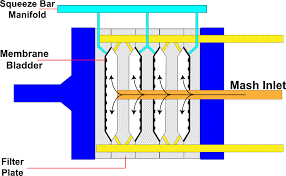

فیلتر پرس ممبران (Membrane Filter Press)

فیلتر پرس ممبران دارای غشاهای انعطافپذیری است که با فشار هوای فشرده یا آب، فرایند فیلتر کردن را بهبود میبخشند. این غشاها در داخل قابهای فیلتر قرار دارند و با تزریق هوا یا آب به پشت آنها، باعث اعمال فشار اضافی بر روی کیکهای فیلتر شده میشوند. این فرآیند منجر به کاهش بیشتر رطوبت جامدات و افزایش کارایی فیلتر میشود. فیلتر پرس ممبران بهویژه در کاربردهایی که نیاز به جداسازی دقیقتر و کاهش بیشتر رطوبت دارند، مانند صنایع داروسازی، غذایی و شیمیایی، مورد استفاده قرار میگیرد.

طراحی فیلتر پرس و فاکتورهای مهم در انتخاب نوع آن

طراحی فیلتر پرس فرآیندی پیچیده و تخصصی است که نیازمند در نظر گرفتن چندین فاکتور کلیدی برای تضمین کارایی و دوام دستگاه است. انتخاب دقیق و بهینه هر یک از این فاکتورها میتواند تأثیر بسزایی در عملکرد نهایی فیلتر پرس داشته باشد. در ادامه، به بررسی دقیقتر هر یک از این فاکتورها پرداخته شده است.

نوع ماده مورد فیلتر

نوع موادی که قرار است توسط فیلتر پرس جداسازی شوند، یکی از مهمترین عوامل در طراحی این دستگاه است. مواد مختلف دارای ویژگیهای فیزیکی و شیمیایی متفاوتی هستند که میتوانند بر انتخاب نوع فیلتر، ساختار صفحات فیلتر و نوع پوششها تأثیر بگذارند. برای مثال، موادی با ویسکوزیته بالا نیاز به فشار بیشتری برای جداسازی دارند، در حالی که مواد خورنده نیازمند استفاده از مواد مقاوم در برابر خوردگی برای ساخت دستگاه هستند.

حجم موادی که قرار است پردازش شوند نیز از عوامل مهم در طراحی فیلتر پرس است. دستگاههای فیلتر پرس برای حجمهای مختلف مواد طراحی میشوند، از دستگاههای کوچک برای کاربردهای آزمایشگاهی تا دستگاههای بزرگ صنعتی که میتوانند هزاران لیتر ماده را در هر سیکل پردازش کنند. حجم مواد بر انتخاب اندازه و ظرفیت دستگاه، تعداد صفحات فیلتر و سیستمهای کنترل و اتوماسیون تأثیر میگذارد.

دما و فشار عملیاتی فاکتورهای حیاتی دیگری هستند که باید در طراحی فیلتر پرس در نظر گرفته شوند. فیلتر پرسها باید بتوانند در دماهای بالا و پایین عملکرد مناسبی داشته باشند. همچنین، فشار مورد نیاز برای فرآیند جداسازی میتواند بر انتخاب مواد سازنده و طراحی مکانیکی دستگاه تأثیر بگذارد. استفاده از مواد مقاوم در برابر حرارت و فشار، به همراه طراحیهای مهندسی مناسب، میتواند کارایی و عمر مفید فیلتر پرس را افزایش دهد.

دما و فشار عملیاتی

حجم مواد

انتخاب مواد مناسب

انتخاب مواد مناسب برای ساخت دستگاه فیلتر پرس از اهمیت بالایی برخوردار است. این مواد باید مقاوم در برابر فشار، حرارت، خوردگی و سایش باشند. برای مثال، استفاده از فولاد ضد زنگ در ساختار اصلی دستگاه، میتواند به مقاومت در برابر خوردگی و افزایش دوام دستگاه کمک کند. همچنین، استفاده از پلیمرهای مقاوم در برابر مواد شیمیایی برای ساخت صفحات فیلتر، میتواند کارایی و طول عمر فیلتر پرس را بهبود بخشد.

شرکت کانی فرآوران بن فن با سالها تجربه و تخصص در فرآوری مواد معدنی، انواع فیلتر پرس با کیفیت و کارایی بالا طراحی، نصب و تعمیر میکند. این شرکت همچنین خدمات تخصصی و کاملی در زمینه بررسی، عیبیابی و تعمیر فیلتر پرسها در محل ارائه میدهد، تا صنایع مختلف بتوانند با حداقل توقف تولید، بهرهوری خود را افزایش دهند. کانی فرآوران بن فن با ارائه راهکارهای مهندسی و مشاورههای فنی، به بهینهسازی فرآیندها و استفاده بهینه از تجهیزات کمک کرده و سودآوری صنایع را افزایش میدهد. هدف اصلی این شرکت، ارائه راهکارهای نوآورانه و موثر برای ارتقاء کارایی و کاهش هزینههای عملیاتی در صنایع مختلف است.

نصب فیلتر پرس و مشکلات احتمالی در این پروسه

نصب فیلتر پرس یکی از مراحل مهم در راهاندازی این دستگاه است زیرا که نیازمند دقت و مهارت بالایی است. هرگونه خطا در این مرحله میتواند منجر به عملکرد نادرست دستگاه و کاهش کارایی آن شود. در این بخش به برخی از مشکلات احتمالی در پروسه نصب و راهکارهای جلوگیری از آنها پرداخته میشود.

تعمیر فیلتر پرس

عوامل موثر برقیمت نصب و تعمیر دستگاه فیلتر پرس

نشت از اتصالات

یکی از مشکلات رایج در نصب فیلتر پرس، نشت از اتصالات است. این نشتها میتواند ناشی از عدم سفت کردن کافی اتصالات، استفاده از واشرهای نامناسب یا خرابی در سیستمهای آببندی باشد. برای جلوگیری از این مشکل، باید اتصالات به دقت بررسی و سفت شوند و از واشرهای با کیفیت و مناسب استفاده شود. همچنین، انجام تستهای فشار پس از نصب میتواند نشتهای احتمالی را شناسایی و برطرف کند.

فشار هیدرولیک یکی از عوامل مهم در عملکرد صحیح فیلتر پرس است. تنظیم نادرست فشار هیدرولیک میتواند منجر به عدم جداسازی موثر مواد، آسیب به دستگاه و کاهش عمر مفید آن شود. برای اطمینان از تنظیم صحیح فشار هیدرولیک، باید از دستگاههای اندازهگیری دقیق و متخصصین مجرب استفاده شود. همچنین، رعایت دستورالعملهای تولید کننده در تنظیم فشار هیدرولیک از اهمیت ویژهای برخوردار است.

تنظیم نادرست فشار هیدرولیک

عدم تطابق پارچههای فیلتری با صفحات

استفاده از پارچههای فیلتری نامناسب یا عدم تطابق آنها با صفحات فیلتر پرس میتواند منجر به عملکرد نادرست دستگاه شود. پارچههای فیلتری باید به دقت انتخاب و با صفحات دستگاه تطابق داشته باشند تا فرآیند فیلتراسیون به صورت بهینه انجام شود. برای جلوگیری از این مشکل، باید از پارچههای فیلتری با کیفیت و مطابق با مشخصات دستگاه استفاده شود و نصب آنها با دقت و طبق دستورالعملهای تولید کننده انجام گردد.

درنتیجه، نصب فیلتر پرس نیازمند دقت، مهارت و رعایت دقیق دستورالعملهای تولید کننده است. استفاده از نصابهای ماهر و مجرب، انتخاب مواد و قطعات با کیفیت و انجام تستهای لازم پس از نصب میتواند به جلوگیری از بروز مشکلات احتمالی کمک کرده و عملکرد بهینه دستگاه را تضمین نماید. رعایت این نکات میتواند به افزایش عمر مفید دستگاه و کاهش هزینههای تعمیر و نگهداری کمک کند.

تعمیر و نگهداری دورهای و منظم فیلتر پرس، اساسی برای حفظ عملکرد بهینه و افزایش عمر مفید دستگاه است. این فرآیند شامل چندین مرحله کلیدی است که هر یک به بهبود عملکرد و کاهش خطرات ناشی از خرابیها کمک میکند.

تعویض پارچههای فیلتری

بازبینی و تنظیم سیستم هیدرولیک

بررسی و تعویض قطعات سایشی

پارچههای فیلتری در فیلتر پرس به عنوان عنصر اصلی در فرآیند جداسازی جامدات از مایعات عمل میکنند. این پارچهها تحت تاثیر فشار بالا و تماس مداوم با مواد جامد، به تدریج دچار فرسایش و خرابی میشوند. بنابراین، تعویض منظم پارچههای فیلتری بر اساس شرایط عملیاتی و نوع مواد پردازش شده، ضروری است. این اقدام به منظور حفظ کارایی و عملکرد بهینه فیلتر پرس انجام میشود، چرا که پارچههای سالم و کارآمد نقش کلیدی در کیفیت جداسازی و کاهش زمان چرخه فرآیند دارند. انتخاب پارچههای فیلتری مناسب با ویژگیهای مکانیکی و شیمیایی متناسب با فرآیند، همچنین بررسی دورهای و برنامهریزی تعویض آنها بر اساس زمانبندی مشخص، میتواند به بهبود عمر مفید دستگاه و کاهش هزینههای عملیاتی کمک کند.

مانند هر دستگاه صنعتی دیگر، قطعات سایشی در فیلتر پرس نیازمند بررسی و تعویض منظم هستند. این پروسه، شامل بررسی و تعویض سوزنها، پیچها، روانکارها و دیگر قطعاتی که به سایش و خوردگی معرض هستند، میشود. این اقدامات باعث کاهش خطرات خرابی ناگهانی و افزایش دوام دستگاه میشود.

سیستم هیدرولیک در فیلتر پرس برای ایجاد فشار لازم جهت جداسازی جامدات از مایعات استفاده میشود. بازبینی دورهای و تنظیم صحیح این سیستم بر اساس دستورالعملهای تولید کننده، از جمله چک کردن فشار، تنظیم شیرها و بررسی نشتیها، از اهمیت بالایی برخوردار است.

عوامل متعددی بر قیمت نصب و تعمیر فیلتر پرس تاثیر میگذارند که باید به صورت دقیق مورد بررسی قرار گیرند. از مهمترین این عوامل میتوان به نوع و مدل فیلتر پرس اشاره کرد، چرا که پیچیدگی طراحی و فناوری به کار رفته در دستگاه بر هزینههای نصب و تعمیر تاثیر مستقیم دارد. همچنین، کیفیت و نوع مواد مورد استفاده در ساخت قطعات و لوازم جانبی فیلتر پرس نیز نقش مهمی در تعیین قیمت ایفا میکنند. دستمزد تکنسینها و تخصص آنها در نصب و تعمیر، زمان مورد نیاز برای انجام کار و میزان دسترسی به قطعات یدکی اصلی نیز از دیگر عوامل تاثیرگذار بر هزینهها هستند. علاوه بر این، شرایط محیطی و موقعیت جغرافیایی محل نصب و تعمیر، که ممکن است نیاز به اقدامات ایمنی و تجهیزات خاص داشته باشد، میتواند به طور قابل توجهی بر هزینههای نهایی تاثیر بگذارد. در نهایت، برنامهریزی مناسب برای نگهداری پیشگیرانه و تعمیرات دورهای میتواند به کاهش هزینههای کل کمک کند.

نتیجهگیری

طراحی، نصب و تعمیر فیلتر پرس به عنوان یکی از تجهیزات حیاتی در فرآیندهای صنعتی، نقش مهمی در بهبود بازده و کیفیت محصولات ایفا میکند. این دستگاه با استفاده از فشار مکانیکی، مایعات را از مخلوطهای جامد-مایع جدا میکند و با کاهش حجم مواد زائد و بهینهسازی فرآیند، هزینههای عملیاتی را کاهش میدهد. انتخاب نوع مناسب فیلتر پرس، طراحی دقیق و نگهداری منظم آن از اهمیت بالایی برخوردار است و میتواند به افزایش کارایی و عمر مفید دستگاه کمک کند. با رعایت دستورالعملهای تولید کننده و استفاده از تکنسینهای مجرب، میتوان از بروز مشکلات نصب و تعمیر جلوگیری کرد و عملکرد بهینه دستگاه را تضمین نمود

منابع

شرکت دانشبنیان کانی فرآوران بن فن، با بهرهگیری از تواناییهای فنی برتر و تجربه نیروهای متخصص، در زمینه طراحی، ساخت، و نصب تجهیزات سبک و سنگین در صنایع فرآوری مواد معدنی از جمله بالمیل، رادمیل، سلولهای فلوتاسیون، تیکنر، درام فیلتر، دیسک فیلتر، درایر، کورههای ذوب، کاندیشنر، انواع مخازن، سپراتور و غیره فعالیت مینماید.

با ارائه خدماتی با کیفیت و با بهرهگیری از توان و ظرفیت طراحی پایه و تفصیلی، این شرکت توانسته است تجهیزاتی را با استفاده از تکنولوژیهای نوین و با توجه به نیازهای صنایع فرآوری مواد معدنی مختلف ارائه دهد. از جمله صنایعی که شرکت بن فن در آنها فعالیت دارد میتوان به صنایع مس، آهن، سرب، روی، و خط تولید آهک هیدراته اشاره کرد.

شرکت کانی فرآوران بن فن با تمرکز بر بهرهوری، کیفیت و ایمنی، امیدوار است در بهبود فرآیندهای فرآوری مواد معدنی مؤثر باشد و نقش مهمی در پیشرفت صنعت معدن و فرآوری مواد معدنی در کشور عزیزمان ایران داشته باشد.