بالمیل (آسیاب گلولهای) چیست؟

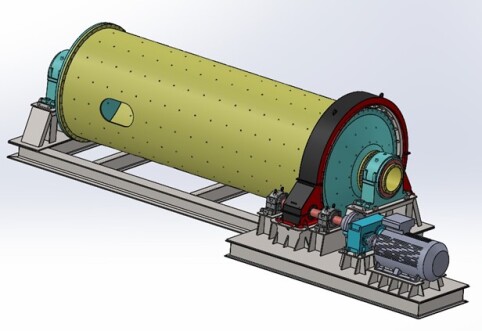

بالمیل یا آسیاب گلولهای یکی از دستگاههای پرکاربرد در صنعت است که برای خردایش و آسیاب کردن مواد جامد به کار میرود. این دستگاه شامل استوانهای است که درون آن گلولههای فولادی یا سرامیکی قرار گرفتهاند و با چرخش استوانه، گلولهها به مواد داخل آن ضربه میزنند و باعث خرد شدن آنها میشوند. بالمیلها بهویژه در صنایع معدنی، سیمان، رنگسازی و سرامیک بهکار میروند و میتوانند مواد را بهصورت خشک یا تر خردایش کنند. فرآیند خردایش در بالمیل به صورت مکانیکی انجام میشود و نتیجه آن کاهش اندازه ذرات مواد است که برای مراحل بعدی تولید آماده میشوند.

هدف استفاده از بالمیل در صنعت معدن خردایش و کاهش اندازه ذرات مواد معدنی است. این فرآیند برای دستیابی به ذرات ریزتر و یکنواختتر انجام میشود تا مواد به شکل مناسبتری برای فرآیندهای بعدی مانند تغلیظ، ذوب یا فرآوری شیمیایی آماده شوند. در واقع، خردایش و آسیاب کردن در صنعت معدن بهمنظور افزایش سطح تماس مواد، بهبود بازیابی فلزات ارزشمند و جداسازی مؤثرتر آنها از ناخالصیها انجام میشود. بهعلاوه، خردایش مناسب میتواند به کاهش مصرف انرژی و بهبود کارایی فرآیندهای استخراج و فرآوری مواد معدنی کمک کند.

هدف استفاده از بالمیل چیست؟

آمادهسازی مواد اولیه به چه صورت انجام میشود؟

برای بهینهسازی فرآیند خردایش و آسیاب در بالمیل، آمادهسازی مواد اولیه بسیار اهمیت دارد. این آمادهسازی شامل انتخاب نوع مواد ورودی و تنظیم اندازه و توزیع ذرات قبل از ورود به دستگاه است تا عملیات خردایش بهطور کارآمد انجام شود.

بررسی نوع مواد ورودی به آسیاب (مواد خشک یا تر)

برای بهینهسازی فرآیند خردایش و آسیاب در بالمیل، آمادهسازی مواد اولیه بسیار اهمیت دارد. این آمادهسازی شامل انتخاب نوع مواد ورودی و تنظیم اندازه و توزیع ذرات قبل از ورود به دستگاه است تا عملیات خردایش بهطور کارآمد انجام شود.

آسیاب خشک

آسیاب تر

بررسی اندازه و توزیع ذرات قبل از ورود به بالمیل

اندازه و توزیع ذرات مواد اولیه قبل از ورود به بالمیل نقش مهمی در عملکرد دستگاه دارد. بهطور کلی، هرچه ذرات کوچکتر و یکنواختتر باشند، فرآیند آسیاب کردن سریعتر و کارآمدتر خواهد بود. در این راستا، برخی عوامل کلیدی عبارتاند از:

اندازه ذرات

مواد ورودی باید قبل از ورود به بالمیل به یک اندازه مشخص خرد شده باشند تا عملیات آسیاب بهصورت مؤثر انجام شود. اندازه ورودی به آسیاب به نوع ماده و هدف نهایی فرآیند بستگی دارد. اگر ذرات ورودی بسیار بزرگ باشند، بالمیل ممکن است نتواند بهطور کارآمد خردایش را انجام دهد، که باعث کاهش کارایی دستگاه میشود.

توزیع ذرات

بهطور کلی، آمادهسازی مواد اولیه، شامل تنظیم صحیح نوع و اندازه مواد ورودی به بالمیل، تأثیر مستقیم بر کارایی، مصرف انرژی و کیفیت محصول نهایی دارد.

مکانیزم خردایش در بالمیل

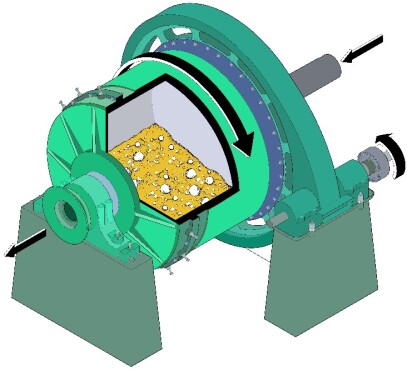

مکانیزم خردایش در بالمیل بر اساس ترکیبی از حرکات مکانیکی و اعمال نیروهایی مانند ضربه، سایش و فشار است. این فرآیند از طریق چرخش بالمیل و برخورد گلولههای فولادی یا سرامیکی با مواد ورودی به دستگاه صورت میگیرد.

نحوهی چرخش بالمیل و تأثیر آن بر خردایش مواد

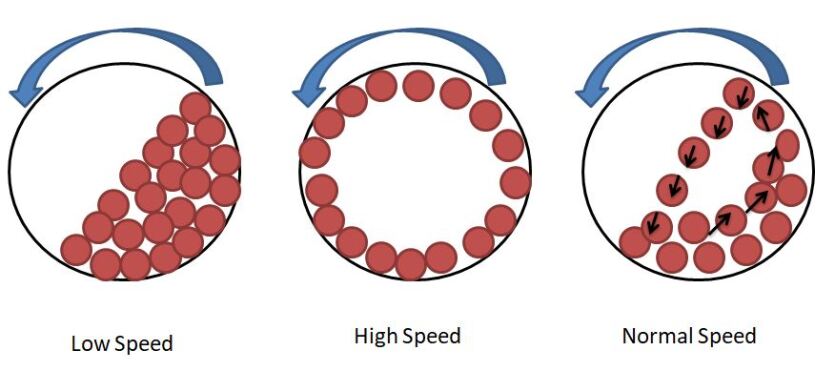

بالمیل یک سیلندر دوار است که با چرخش حول محور افقی، گلولهها و مواد داخل آن به حرکت در میآیند. این حرکت چرخشی باعث میشود مواد در معرض نیروهای مختلف قرار بگیرند. چرخش بالمیل به دو صورت انجام میشود:

چرخش آهسته

زمانی که سرعت چرخش کم باشد، مواد و گلولهها به آرامی به دیوارههای بالمیل چسبیده و به سمت بالا حرکت میکنند، سپس با کاهش سرعت به پایین سقوط میکنند. در این حالت، خردایش بیشتر از طریق نیروی سایش صورت میگیرد و اثر ضربه کم است. این نوع خردایش برای موادی که به ضربه حساس هستند و نیاز به آسیاب ظریف دارند، مناسب است.

چرخش تند

در این حالت، سرعت چرخش بالاتر است و گلولهها به بالای دیواره میروند و سپس با سرعت بالا به پایین سقوط میکنند. این حرکت باعث ایجاد نیروی ضربهای شدید میشود که مواد را خرد میکند. در این حالت، فرآیند خردایش سریعتر انجام میشود و برای موادی که نیاز به خردایش سخت دارند، مناسب است.

نیروی ضربه، سایش و فشار: سه عامل کلیدی در خردایش

خردایش در بالمیل تحت تأثیر سه نیروی اصلی قرار دارد:

نیروی ضربه

نیروی سایش

هنگامی که گلولهها و مواد با یکدیگر تماس دارند و روی هم میغلتند، نیروی سایش ایجاد میشود. این نیرو باعث کاهش اندازه ذرات از طریق لایهبرداری از سطح آنها میشود و معمولاً برای موادی که نیاز به خردایش ظریف دارند، مؤثر است.

هنگامی که گلولهها با سرعت به مواد برخورد میکنند، نیروی ضربهای زیادی ایجاد میشود که مواد را به ذرات کوچکتر تقسیم میکند. این نیرو عمدتاً در سرعتهای بالای چرخش ایجاد میشود و برای خرد کردن مواد سخت و مقاوم مؤثر است.

نیروی فشار

در حین چرخش بالمیل و تراکم مواد، نیروی فشار نیز بین گلولهها و مواد اعمال میشود. این نیرو بهخصوص در مناطقی که مواد فشرده میشوند، نقش مهمی در تغییر شکل ذرات و کاهش اندازه آنها دارد.

تأثیر نیروهای موجود در آسیاب بر اندازه و شکل ذرات

نیروهای مختلفی که در بالمیل اعمال میشوند، تأثیرات متفاوتی بر اندازه و شکل ذرات خروجی دارند:

نیروی ضربه

ذراتی که تحت تأثیر نیروی ضربه خرد میشوند، معمولاً به اندازههای نسبتاً بزرگتری تقسیم میشوند و شکلهای نامنظمی دارند. این ذرات به دلیل شکستن سریع و خشن از طریق ضربه، لبهها و گوشههای تیزتری دارند.

نیروی سایش

ذراتی که تحت نیروی سایش قرار میگیرند، معمولاً کوچکتر و یکنواختتر هستند. نیروی سایش به آرامی سطح ذرات را از بین میبرد و باعث تولید ذرات با لبههای صافتر و شکل گردتر میشود.

نیروی فشار

این نیرو معمولاً باعث تغییر شکل ذرات بدون شکستن آنها بهطور کامل میشود. ذرات تحت فشار فشرده میشوند و شکلهای غیرمنتظرهای به خود میگیرند.

ترکیب این نیروها در بالمیل، کنترل و تنظیم اندازه و شکل ذرات نهایی را ممکن میسازد و باعث میشود که بتوان مواد ورودی را به اندازه و کیفیت مطلوب برای مراحل بعدی فرآوری رساند.

نقش گلولهها در خردایش

گلولهها به عنوان یکی از اجزای کلیدی در بالمیل، نقش اساسی در فرآیند خردایش دارند. عملکرد صحیح گلولهها به پارامترهای مختلفی بستگی دارد که تأثیر مستقیم بر کارایی و کیفیت خردایش مواد میگذارد.

جنس و اندازه گلولهها (فولاد، سرامیک و غیره)

این گلولهها به دلیل سختی و دوام بالا، یکی از رایجترین انتخابها در بالمیلها هستند. گلولههای فولادی قادر به ایجاد نیروهای ضربهای و سایش مؤثر برای خردایش مواد سخت و مقاوم هستند. آنها معمولاً در بالمیلهای صنعتی و فرآیندهای تولید بزرگ مورد استفاده قرار میگیرند.

گلولههای فولادی

گلولههای سرامیکی از مواد سبکتر و دارای سطح سختتر هستند. این گلولهها به دلیل مقاومت بالای خود در برابر سایش و کم بودن واکنش شیمیایی با مواد، برای آسیابهای با محتوای شیمیایی حساس و نیاز به فرآیندهای دقیق انتخاب میشوند. این نوع گلولهها معمولاً برای خردایش مواد نرمتر و در آسیابهای با ظرفیت کمتر استفاده میشوند.

گلولههای سرامیکی

گلولههای ساخته شده از جنسهای دیگری مانند کروم یا نیکل نیز در برخی موارد استفاده میشوند. این گلولهها معمولاً برای مصارفی که نیاز به خواص خاصی مانند مقاومت در برابر خوردگی یا افزایش طول عمر دارند، انتخاب میشوند.

گلولههای فلزی دیگر

گلولههای کامپوزیتی

گلولههای کامپوزیتی از ترکیب مواد مختلفی مانند فولاد و سرامیک ساخته میشوند که برای بهبود عملکرد و افزایش طول عمر در فرآیندهای خردایش طراحی شدهاند. این ترکیب باعث میشود گلولهها از مزایای هر دو ماده بهرهمند شوند؛ فولاد مقاومت در برابر ضربه و فشار را تأمین میکند، در حالی که سرامیک مقاومت بالایی در برابر سایش و خوردگی دارد. در نتیجه، این گلولهها با کاهش هزینههای نگهداری و افزایش راندمان عملیاتی، عمر مفید طولانیتری داشته و عملکرد خردایش را بهینه میکنند.

اندازهی گلولهها نیز نقش مهمی در فرآیند خردایش دارد. گلولههای بزرگتر قادر به تولید نیروهای ضربهای قویتری هستند و معمولاً برای خردایش مواد بزرگ و سخت استفاده میشوند. گلولههای کوچکتر، نیروی سایش بیشتری تولید کرده و برای خردایش مواد نرمتر و تولید ذرات ریز مناسبتر هستند.

بارگذاری زیاد گلولهها باعث ایجاد تداخل بین گلولهها و مواد میشود و میتواند به کاهش کارایی خردایش منجر شود. با این حال، مقدار مناسب بارگذاری به افزایش تماس و برخورد گلولهها با مواد و در نتیجه خردایش مؤثرتر کمک میکند.

نسبت بارگذاری گلولهها به میزان گلولهها در نسبت به حجم مواد در بالمیل است و این نسبت تأثیر مستقیم بر کارایی خردایش دارد. نسبت مناسب بارگذاری گلولهها میتواند به بهینهسازی فرآیند خردایش کمک کند:

نسبت بالای گلوله به مواد

نسبت بارگذاری گلولهها و تأثیر آن بر کارایی خردایش

بارگذاری کم گلولهها میتواند باعث کاهش قدرت خردایش شود و ممکن است انرژی زیادی برای ایجاد تماس کافی بین گلولهها و مواد نیاز باشد. این وضعیت ممکن است منجر به کاهش کارایی و زمان طولانیتر فرآیند خردایش گردد.

تعادل مناسب در بارگذاری گلولهها به بهینهسازی فرآیند خردایش و افزایش بهرهوری دستگاه کمک میکند. تعیین نسبت ایدهآل نیاز به آزمایشهای دقیق و ارزیابی شرایط مختلف فرآیند دارد.

نسبت پایین گلوله به مواد

شرکت کانی فرآوران بنفن با تخصص و تجربه بالا در صنعت، خدمات کاملی از طراحی تا ساخت، نصب، راهاندازی، تعمیر و نگهداری بالمیل را به مشتریان خود ارائه میدهد. با تکیه بر دانش فنی پیشرفته و تیمی مجرب، این شرکت تضمین میکند که بالمیلهای ارائهشده با بالاترین استانداردهای کیفیت و کارایی، پاسخگوی نیازهای خاص شما در صنایع مختلف باشند. اگر به دنبال افزایش بهرهوری و کاهش هزینههای تعمیرات هستید، بنفن انتخابی مطمئن برای پروژههای شما است.

نحوهی توزیع و برخورد گلولهها با مواد

ذرات جامد در بین صفحات فیلتر به صورت کیک جمع میشوند. این کیک درون محفظههای میان صفحات باقی میماند و به تدریج انباشت میشود.نحوه توزیع و برخورد گلولهها با مواد در بالمیل تأثیر زیادی بر فرآیند خردایش دارد:

توزیع یکنواخت گلولهها

برای ایجاد خردایش مؤثر، گلولهها باید به صورت یکنواخت در طول سیلندر بالمیل توزیع شوند. توزیع مناسب گلولهها باعث افزایش تماس بین گلولهها و مواد شده و در نتیجه کارایی خردایش را بهبود میبخشد.

خودتنظیمی گلولهها

در برخی از بالمیلها، گلولهها به صورت خودتنظیم در طول فرآیند حرکت میکنند. این وضعیت میتواند باعث کاهش تجمع گلولهها در نواحی خاص شده و توزیع یکنواختتری از نیروهای خردایش ایجاد کند.

برخورد گلولهها با مواد

برخورد گلولهها با مواد تحت تأثیر سرعت چرخش بالمیل و وضعیت مواد داخل آن است. گلولهها با سرعت بالا به مواد برخورد کرده و انرژی ضربهای و سایش را به مواد منتقل میکنند. نحوه برخورد گلولهها و چگونگی حرکت آنها بر میزان خردایش و کیفیت ذرات نهایی تأثیر میگذارد.

با توجه به نقش مهم گلولهها در خردایش مواد، انتخاب مناسب جنس و اندازه گلولهها، نسبت بارگذاری و نحوه توزیع آنها در بالمیل برای بهبود کیفیت و کارایی فرآیند خردایش بسیار حائز اهمیت است.

فرآیند تخلیه مواد از بالمیل

بالمیلها معمولاً به درپوشهای تخلیه مجهز هستند که در انتهای آسیاب نصب شدهاند. این درپوشها میتوانند به صورت دستی یا اتوماتیک باز و بسته شوند تا مواد پس از آسیاب شدن به راحتی خارج شوند. طراحی درپوشهای تخلیه باید به گونهای باشد که جریان آزاد مواد را تسهیل کند و از تجمع مواد در انتهای آسیاب جلوگیری کند.

تخلیه مواد از بالمیل معمولاً از طریق یک یا چند روش زیر انجام میشود:

نحوهی خروج مواد پس از آسیاب شدن

درپوشهای تخلیه

فرآیند تخلیه مواد از بالمیل یکی از مراحل حیاتی در فرآیند آسیاب است که تأثیر زیادی بر کیفیت و کارایی کل عملیات دارد. این فرآیند باید به گونهای طراحی شود که مواد به طور مؤثر و بدون آسیب به تجهیزات تخلیه شوند و اندازه ذرات مطلوب حاصل گردد.

سیستمهای پمپ و مکش

برای تخلیه مواد از بالمیل، برخی از سیستمها از پمپهای مکشی استفاده میکنند که مواد آسیاب شده را به مخازن یا سیستمهای جمعآوری منتقل میکنند. این روش میتواند برای فرآیندهای مداوم و خودکار مفید باشد و سرعت تخلیه را افزایش دهد.

استفاده از فیلترها و سرندها

در برخی از بالمیلها، از فیلترها و سرندها برای جداسازی ذرات ریز از مواد در حال تخلیه استفاده میشود. این سیستمها به جداسازی ذرات نهایی از مواد خرد شده کمک میکنند و از ورود ذرات بزرگتر به سیستمهای بعدی جلوگیری میکنند.

تنظیمات لازم برای دستیابی به اندازه ذرات مطلوب

برای دستیابی به اندازه ذرات مطلوب، چندین عامل و تنظیمات باید مد نظر قرار گیرند:

تنظیم زمان آسیاب

زمان آسیاب کردن تأثیر زیادی بر اندازه ذرات نهایی دارد. افزایش زمان آسیاب میتواند به تولید ذرات ریزتر منجر شود، اما باید به دقت تنظیم شود تا از بروز مشکلاتی مانند افزایش دما و کاهش کیفیت مواد جلوگیری شود

تنظیم سرعت چرخش

سرعت چرخش بالمیل نیز بر اندازه ذرات تأثیر دارد. سرعت بالمیل باید به گونهای تنظیم شود که تعادل مناسبی بین نیروی ضربهای و سایش فراهم کند. سرعت بیش از حد بالا ممکن است به ایجاد ذرات بسیار ریز یا افزایش حرارت منجر شود، در حالی که سرعت پایینتر ممکن است به خردایش ناکافی منجر گردد.

تنظیم نسبت بارگذاری گلولهها و مواد

نسبت مناسب بین گلولهها و مواد داخل بالمیل باید تنظیم شود تا اطمینان حاصل شود که خردایش به طور مؤثر انجام میشود و اندازه ذرات مطلوب حاصل میشود. نسبت نادرست میتواند منجر به کاهش کارایی فرآیند و تولید ذرات با اندازه نامطلوب گردد.

کنترل رطوبت مواد

رطوبت مواد ورودی به بالمیل نیز تأثیرگذار است. مواد با رطوبت بالا ممکن است به تشکیل تودهها یا افزایش ویسکوزیته منجر شوند، که میتواند بر فرآیند خردایش و اندازه ذرات تأثیر بگذارد. تنظیم و کنترل رطوبت مواد قبل از ورود به بالمیل میتواند به بهبود کیفیت و دقت اندازه ذرات کمک کند.

انتخاب مناسب نوع و اندازه گلولهها

انتخاب درست جنس و اندازه گلولهها تأثیر زیادی بر فرآیند خردایش و اندازه ذرات دارد. گلولههای بزرگتر میتوانند انرژی ضربهای بیشتری تولید کنند و برای خردایش مواد سختتر مناسبترند، در حالی که گلولههای کوچکتر برای تولید ذرات ریزتر مؤثرتر هستند.

تخلیه مؤثر مواد از بالمیل و تنظیمات صحیح برای دستیابی به اندازه ذرات مطلوب نیازمند توجه به جزئیات فرآیند و تطابق دقیق تنظیمات با نیازهای خاص هر عملیات است. این کار باعث بهینهسازی عملکرد دستگاه، بهبود کیفیت محصول نهایی و کاهش هزینههای عملیاتی میشود.

بالمیل (آسیاب گلولهای) بهعنوان یکی از ابزارهای کلیدی در صنایع معدنی و فرآوری مواد پیشرفته، نقش اساسی در کاهش اندازه ی ذرات و آمادهسازی مواد برای مراحل بعدی فرآوری ایفا میکند. عملکرد بهینهی این دستگاه، به پارامترهای متعددی مانند انتخاب دقیق نوع و اندازه گلولهها، نسبت بارگذاری گلوله به مواد، تنظیم سرعت چرخش و مدت زمان آسیاب وابسته است. کنترل دقیق این عوامل، امکان دستیابی به ذرات با اندازه و توزیع یکنواخت را فراهم میکند که مستقیماً بر کیفیت محصول نهایی و کارایی عملیات تأثیر میگذارد. علاوه بر این، مدیریت رطوبت مواد ورودی و استفاده از سیستمهای تخلیه کارآمد میتواند ضمن بهبود کارایی، از تجمع مواد و افت کیفیت محصول جلوگیری کند. در نهایت، بهینهسازی مستمر این پارامترها نه تنها باعث افزایش بهرهوری و کاهش مصرف انرژی میشود، بلکه هزینههای عملیاتی را بهطور چشمگیری کاهش داده و سودآوری فرآیندهای صنعتی را افزایش میدهد.

نتیجهگیری

شرکت دانشبنیان کانی فرآوران بن فن، با بهرهگیری از تواناییهای فنی برتر و تجربه نیروهای متخصص، در زمینه طراحی، ساخت، و نصب تجهیزات سبک و سنگین در صنایع فرآوری مواد معدنی از جمله بالمیل، رادمیل، سلولهای فلوتاسیون، تیکنر، درام فیلتر، دیسک فیلتر، درایر، کورههای ذوب، کاندیشنر، انواع مخازن، سپراتور و غیره فعالیت مینماید.

با ارائه خدماتی با کیفیت و با بهرهگیری از توان و ظرفیت طراحی پایه و تفصیلی، این شرکت توانسته است تجهیزاتی را با استفاده از تکنولوژیهای نوین و با توجه به نیازهای صنایع فرآوری مواد معدنی مختلف ارائه دهد. از جمله صنایعی که شرکت بن فن در آنها فعالیت دارد میتوان به صنایع مس، آهن، سرب، روی، و خط تولید آهک هیدراته اشاره کرد.

شرکت کانی فرآوران بن فن با تمرکز بر بهرهوری، کیفیت و ایمنی، امیدوار است در بهبود فرآیندهای فرآوری مواد معدنی مؤثر باشد و نقش مهمی در پیشرفت صنعت معدن و فرآوری مواد معدنی در کشور عزیزمان ایران داشته باشد.