صفحات فیلتر پرس

انواع، کاربرد ها و نحوه عملکرد

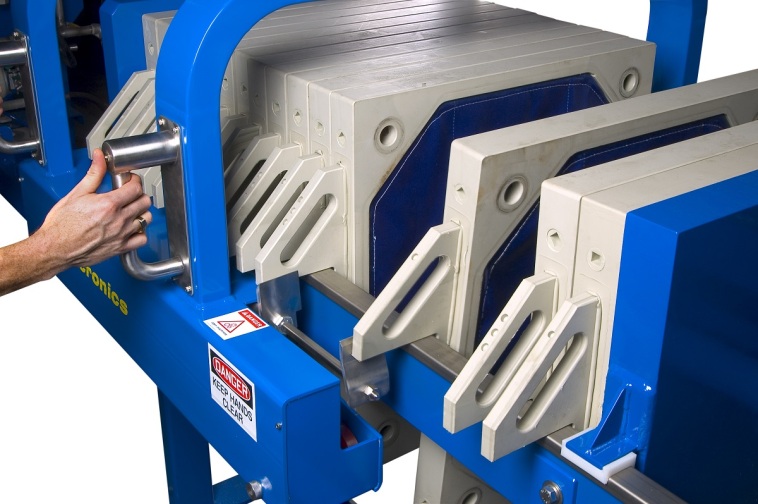

صفحات فیلتر پرس اجزای اصلی دستگاههای فیلتر پرس هستند که در فرآیند جداسازی مواد جامد از مایعات استفاده میشوند. این صفحات بهعنوان بخشهایی از یک سیستم فیلتراسیون فشار بالا عمل میکنند، بهطوریکه مایعات یا دوغابها از میان منافذ موجود در صفحات عبور کرده و مواد جامد بهصورت لایهای در فضای بین صفحات جمع میشوند. صفحات فیلتر پرس در انواع مختلف و با ویژگیهای خاص خود به بازار عرضه میشوند تا بتوانند نیازهای مختلف صنعتی را پاسخ دهند. این صفحات بهطور گسترده در صنایع شیمیایی، دارویی، غذایی، آب و فاضلاب، و فرآوری مواد معدنی بهکار میروند.

صفحهی فیلتر پرس یکی از اجزای اساسی و کلیدی در فرآیندهای فیلتر کردن مایعات است که برای جداسازی مواد جامد معلق از مایعات در صنایع مختلف به کار میرود. این صفحات معمولاً از مواد مقاوم مانند پلیپروپیلن، چدن، استیل ضد زنگ یا کامپوزیتها ساخته میشوند تا در برابر فشارهای بالا، دماهای مختلف و شرایط سخت کاری مقاومت داشته باشند. صفحات فیلتر پرس بهطور معمول دارای یک سطح صاف یا شبکهای هستند که در کنار یکدیگر قرار میگیرند و بهوسیلهی یک سیستم فشاری به هم متصل میشوند. در این سیستم، مایع یا دوغاب از میان صفحات فیلتر پرس عبور کرده و مواد جامد بهصورت لایهای در فضای بین صفحات جمع میشوند، در حالی که مایع تصفیهشده از میان منافذ موجود در صفحات خارج میگردد. این فرآیند بهعنوان یک روش مؤثر در تصفیه و جداسازی در بسیاری از صنایع شناخته میشود و به طور گسترده در فرآیندهای تصفیه آب، فرآوری مواد معدنی، صنایع شیمیایی، صنایع غذایی و دارویی کاربرد دارد. طراحی صفحات فیلتر پرس بهگونهای است که امکان تعویض راحت فیلترها و صفحات وجود داشته باشد و در نتیجه کارایی و عمر مفید دستگاههای فیلتر پرس افزایش یابد.

صفحهی فیلتر پرس چیست؟

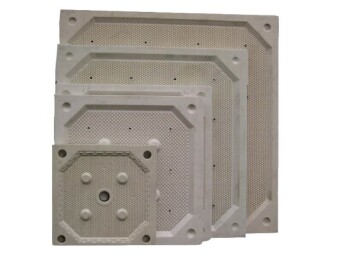

انواع صفحات فیلتر پرس

صفحات چدنی

صفحات چدنی فیلتر پرس از جنس چدن مقاوم ساخته میشوند و برای کار در شرایط سخت و با فشارهای بالا طراحی شدهاند. این صفحات در فرآیندهایی که نیاز به مقاومت بالا در برابر فشار و دما دارند، بسیار مناسب هستند. صفحات چدنی به دلیل دوام بالا و استحکام فیزیکی، در صنایع معدنی و شیمیایی کاربرد زیادی دارند، هرچند بهدلیل وزن بالا ممکن است در سایر صنایع کمتر مورد استفاده قرار گیرند.

صفحات پلیپروپیلنی فیلتر پرس از پلاستیکهای مقاوم به شیمیای ساخته میشوند و در برابر خوردگی مقاومت بالایی دارند. این صفحات سبکتر از صفحات چدنی هستند و در فرآیندهایی که با مواد شیمیایی خورنده سروکار دارند، ترجیح داده میشوند. همچنین، به دلیل هزینه کمتر و قابلیت تحمل دماهای متوسط، در صنایع غذایی، دارویی و تصفیه آب بسیار مورد استفاده قرار میگیرند.

صفحات غشایی یا ممبران، نوع خاصی از صفحات فیلتر پرس هستند که در داخل آنها یک غشاء الاستیک قرار دارد. این صفحات بهطور ویژه برای کاربردهایی طراحی شدهاند که نیاز به فیلتراسیون دقیقتر و بهرهوری بالاتر دارند. صفحات غشایی با اعمال فشار اضافی در فرآیند فیلتراسیون، امکان افزایش عملکرد جداسازی را فراهم میآورند. این صفحات معمولاً در صنایع شیمیایی و دارویی برای جداسازی دقیقتر مواد و بهینهسازی مصرف انرژی استفاده میشوند.

صفحات کامپوزیتی فیلتر پرس ترکیبی از مواد مختلف نظیر فیبرهای شیشهای و پلاستیکها هستند که بهمنظور ایجاد استحکام بالا و وزن سبکتر نسبت به صفحات چدنی طراحی شدهاند. این صفحات در شرایطی که نیاز به مقاومت در برابر فشار و شرایط عملیاتی متغیر دارند، استفاده میشوند. به دلیل ویژگیهای منحصر بهفرد مواد کامپوزیتی، این صفحات معمولاً در صنایع پیچیده و حساس مانند تصفیه آب و فرآوری مواد غذایی کاربرد دارند.

صفحات کامپوزیتی

صفحات غشایی (Membrane Plates)

صفحات پلیپروپیلنی

فرآیند فیلتراسیون

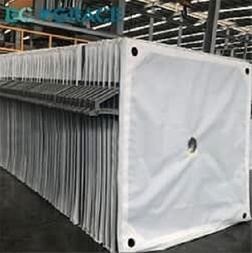

فرآیند فیلتراسیون در صفحات فیلتر پرس بهصورت یک فرآیند مداوم و تحت فشار انجام میشود. در این فرآیند، دوغاب یا مایع با مواد جامد به داخل فیلتر پرس وارد میشود. صفحات فیلتر پرس بهصورت یک سری صفحات موازی که بهوسیلهی فیلترهای پارچهای یا غشایی از یکدیگر جدا شدهاند، قرار میگیرند. این صفحات با اعمال فشار، فضای بین صفحات را بهصورت محفظههای فیلتر ایجاد میکنند. مایع یا دوغاب از میان این صفحات عبور کرده و مواد جامد در این فضاهای محصور بین صفحات جمع میشوند. این جداسازی باعث میشود که مایع تصفیهشده از منافذ صفحات عبور کرده و از سیستم خارج شود، در حالی که مواد جامد بهصورت لایهای روی فیلتر تجمع میکنند.

در عملکرد صفحات فیلتر پرس، فشار و دما دو عامل مهم و تأثیرگذار بر کارایی سیستم هستند. فشار معمولاً توسط پمپهای فشار قوی تأمین میشود و برای ایجاد جداسازی مؤثر مواد جامد از مایع ضروری است. فشار بالا موجب میشود که مایع از میان فیلتر بهسرعت عبور کرده و مواد جامد بهطور مؤثری در بین صفحات باقی بمانند. دما نیز در فرآیند فیلتر کردن نقش حیاتی دارد، بهویژه در صنایعی که با مواد حساس به دما سر و کار دارند. در برخی فرآیندها، دما میتواند بر ویژگیهای ویسکوزیته مایع تأثیر گذاشته و سرعت فیلتر کردن را تحتتأثیر قرار دهد. بهطور کلی، افزایش دما در برخی مواقع میتواند باعث تسریع فرآیند فیلتراسیون شود، ولی در عین حال، دماهای بالا ممکن است به آسیب دیدن صفحات فیلتر و مواد استفادهشده در فیلتر پرس منجر شود، بنابراین نیاز به کنترل دقیق دما در حین عملکرد وجود دارد.

نحوهی عملکرد صفحات فیلتر پرس

فشار و دما در عملکرد

نحوه جداسازی مواد جامد و مایع

عملکرد اصلی صفحات فیلتر پرس، جداسازی مواد جامد از مایع است. در ابتدا، مایع یا دوغاب بهطور یکنواخت وارد فیلتر پرس میشود. در داخل فیلتر، مایع از میان منافذ موجود در صفحات فیلتر عبور کرده و به بیرون هدایت میشود. در این فرآیند، مواد جامد به دلیل اندازههای بزرگتر یا ویژگیهای فیزیکی، در داخل فضای فیلتر (بین صفحات) باقی میمانند. این مواد جامد بهتدریج بهصورت یک لایه در فضای بین صفحات تشکیل میشوند و مایع تصفیهشده از طریق منافذ نازلهای فیلتر به سمت بیرون هدایت میشود. فرآیند بهطور مداوم ادامه مییابد تا زمانی که فشار اعمالشده به میزان مطلوب برای جدا کردن کامل مواد جامد و مایع برسد.

مزایا و معایب صفحات فیلتر پرس

نقاط قوت صفحات فیلتر پرس

کارایی بالا در جداسازی

هزینه ی نگهداری پایین

یکی از نقاط قوت اصلی فیلتر پرسها، توانایی پردازش حجم بالای دوغاب یا مایعات در بازه زمانی کوتاه است. صفحات فیلتر پرس در ابعاد و طراحیهای مختلفی تولید میشوند که امکان افزایش تعداد صفحات یا حجم محفظههای فیلتر را فراهم میکند. این ویژگی به کاربران صنعتی اجازه میدهد تا با تنظیم تعداد صفحات و ابعاد دستگاه، ظرفیت مورد نیاز خود را برآورده سازند. بهعلاوه، فشار بالای اعمالشده در فرآیند فیلتراسیون، امکان تسریع فرآیند و افزایش بهرهوری تولید را فراهم میآورد. این موضوع بهویژه در صنایع معدنی، تولید مواد غذایی و تصفیهی فاضلاب که نیاز به پردازش حجم زیادی از مواد وجود دارد، اهمیت ویژهای دارد.

مقاومت بالا در برابر شرایط سخت

ظرفیت بالا

صفحات فیلتر پرس به دلیل ویژگیهای خاص خود، در بسیاری از صنایع بهعنوان یک ابزار مؤثر در فرآیندهای فیلتراسیون شناخته میشوند. برخی از مزایای این صفحات عبارتند از:

صفحات فیلتر پرس به دلیل طراحی خاص و استفاده از مواد فیلتری باکیفیت، توانایی بالایی در جداسازی مواد جامد از مایعات دارند. این ویژگی بهویژه در صنایعی مانند صنایع دارویی، شیمیایی و غذایی که نیاز به تصفیه دقیق دارند، اهمیت دوچندانی پیدا میکند. عملکرد دقیق این صفحات در فیلتراسیون بهواسطه ایجاد یک محیط فشار بالا برای عبور مایعات و جداسازی کامل ذرات جامد از جریان سیال امکانپذیر میشود. این قابلیت نه تنها کیفیت محصول نهایی را تضمین میکند، بلکه از آلودگیهای احتمالی در فرآیندهای حساس نیز جلوگیری مینماید. در نتیجه، صفحات فیلتر پرس یک راهحل موثر برای جداسازیهای دقیق و استاندارد در صنایع پیشرفته محسوب میشوند.

صفحات فیلتر پرس از مواد بادوام مانند چدن، پلیپروپیلن و کامپوزیت تولید میشوند که توانایی تحمل فشارهای بالا و دماهای متغیر را دارند. این مواد بهگونهای طراحی شدهاند که در برابر خوردگی ناشی از مواد شیمیایی قوی، ساییدگی ناشی از ذرات جامد و تغییرات دمایی ناگهانی مقاوم باشند. برای مثال، صفحات پلیپروپیلنی علاوه بر مقاومت شیمیایی، سبک وزن هستند و صفحات چدنی به دلیل استحکام فیزیکی بالا در فرآیندهای سنگین مانند استخراج مواد معدنی کاربرد دارند. این مقاومت بالا، طول عمر دستگاه را افزایش داده و نیاز به تعمیرات مکرر را کاهش میدهد.

ساختار ساده و قابلیت تعویض آسان صفحات فیلتر پرس، یکی از مهمترین مزایای اقتصادی این سیستمها است. بازرسی و تعمیر این صفحات بهسرعت و با کمترین هزینه انجام میشود و کاربران بهراحتی میتوانند صفحات آسیبدیده را تعویض نمایند. بهعلاوه، استفاده از مواد مقاوم در ساخت صفحات، احتمال خرابی را کاهش داده و هزینههای نگهداری را به حداقل میرساند. در مقایسه با فناوریهای پیچیدهتر مانند سانتریفیوژ یا غشاهای پیشرفته، هزینههای عملیاتی فیلتر پرسها بهمراتب پایینتر است، که این موضوع باعث میشود برای بسیاری از صنایع گزینهای اقتصادی و مقرونبهصرفه باشد.

تنوع در طراحی

صفحات فیلتر پرس در انواع مختلفی طراحی و تولید میشوند تا بتوانند نیازهای متنوع صنعتی را برآورده کنند. از صفحات چدنی برای فرآیندهای سنگین گرفته تا صفحات پلیپروپیلنی و غشایی برای کاربردهای حساس، هر نوع صفحه با توجه به ویژگیهای خاص خود در صنعت مربوطه استفاده میشود. این تنوع در طراحی نه تنها شامل جنس مواد صفحات، بلکه ابعاد، نوع منافذ و قابلیتهای خاص مانند مقاومت در برابر خوردگی یا فشار بالا نیز میشود. کاربران میتوانند بر اساس نوع دوغاب، حجم مورد نیاز، دما و فشار عملیاتی، صفحات مناسبی را انتخاب کنند. این انعطافپذیری، صفحات فیلتر پرس را به گزینهای محبوب در صنایع مختلف تبدیل کرده است.

محدودیتها و چالشهای استفاده از صفحات فیلتر پرس

اگرچه هزینه نگهداری صفحات فیلتر پرس بهطور نسبی پایین است، اما هزینه خرید اولیه تجهیزات میتواند بالا باشد. این هزینه میتواند برای صنایع کوچک و متوسط چالشبرانگیز باشد.

در برخی از فرآیندها که مواد با ویسکوزیته بسیار بالا وارد فیلتر پرس میشوند، سرعت فیلتراسیون ممکن است کاهش یابد. در این مواقع، فشار و دما باید بهطور دقیق تنظیم شوند تا عملکرد بهینه حفظ شود.

فرآیند تمیزکاری و تعویض صفحات فیلتر در فیلتر پرسها میتواند زمانبر باشد و باعث وقفه در تولید شود. این فرآیند نیاز به توجه و دقت خاص دارد تا از آسیب به سیستم جلوگیری شود.

سیستمهای فیلتر پرس معمولاً فضای زیادی را اشغال میکنند، بهویژه در ظرفیتهای بالا. این امر میتواند در مکانهایی که فضای محدودی دارند، محدودیت ایجاد کند.

با وجود مزایای بسیاری که صفحات فیلتر پرس دارند، این سیستمها نیز محدودیتها و چالشهایی دارند که باید در نظر گرفته شوند:

هزینهی اولیه بالا

فضای مورد نیاز

زمانبری در تمیزکاری و تعویض فیلترها

محدودیت در پردازش مواد بسیار ویسکوز

آسیب به صفحات در شرایط خاص

در برخی موارد، فشار یا دماهای بسیار بالا ممکن است به صفحات فیلتر آسیب وارد کند، بهویژه اگر مواد موجود در دوغاب برای صفحات خورنده باشند. این مشکل میتواند نیاز به تعویض مکرر صفحات را بهوجود آورد.

با در نظر گرفتن این مزایا و معایب، انتخاب صفحات فیلتر پرس بستگی به نوع فرآیند، نیازهای صنعتی و شرایط محیطی دارد.

بیشتر بخوانید:

نکات فنی مهم در انتخاب صفحات فیلتر پرس

در انتخاب صفحات فیلتر پرس، باید به برخی نکات فنی توجه شود:

انتخاب صفحات فیلتر پرس یکی از عوامل کلیدی در بهینهسازی عملکرد این سیستم در صنایع مختلف است و باید با دقت بالایی انجام شود. اولین گام در این فرآیند، اطمینان از سازگاری کامل صفحات انتخابی با سیستم فیلتر پرس موجود است. این سازگاری شامل تطابق ابعاد، طراحی فیزیکی، نوع اتصالات و ویژگیهای عملکردی صفحات با دستگاه است، بهگونهای که هماهنگی کامل میان اجزا وجود داشته باشد و فرآیند فیلتراسیون بدون هیچگونه اختلالی انجام شود. علاوه بر این، مواد بهکاررفته در ساخت صفحات باید با شرایط عملیاتی و نوع مواد دوغاب سازگار باشند. به عنوان مثال، برای فرآیندهایی که شامل مواد شیمیایی خورنده یا دما و فشار بالا هستند، استفاده از صفحات مقاومی مانند پلیپروپیلن، چدن یا کامپوزیت ضروری است. این انتخاب هوشمندانه باعث میشود صفحات در برابر آسیبهایی نظیر ترکخوردگی، خوردگی یا تغییر شکل ناشی از شرایط محیطی مقاوم باشند.

از سوی دیگر، دوام و مقاومت بالا در صفحات فیلتر پرس نه تنها عملکرد بلندمدت دستگاه را تضمین میکند، بلکه هزینههای عملیاتی را نیز کاهش میدهد. این کاهش هزینه به دلیل نیاز کمتر به تعمیرات و تعویض صفحات بهوجود میآید که بهطور مستقیم در بهرهوری اقتصادی سیستم تأثیرگذار است. همچنین، طراحی مناسب صفحات باید بهگونهای باشد که امکان تمیزکاری و تعویض آنها بهراحتی و در کمترین زمان ممکن فراهم شود. این ویژگی از توقفهای طولانیمدت در خطوط تولید جلوگیری کرده و کارایی کلی سیستم را افزایش میدهد. در نهایت، ترکیب این عوامل باعث میشود صفحات فیلتر پرس انتخابی نه تنها با شرایط و الزامات فرآیند تطابق داشته باشند، بلکه بهرهوری سیستم را نیز به میزان قابلتوجهی بهبود بخشند.

صفحات فیلتر پرس یکی از مؤثرترین و پرکاربردترین ابزارها در فرآیندهای فیلتراسیون صنعتی هستند. این صفحات با توانایی جداسازی دقیق مواد جامد از مایعات، در صنایع مختلفی مانند شیمیایی، غذایی، دارویی، معدن و تصفیه آب بهکار میروند. از مزایای صفحات فیلتر پرس میتوان به کارایی بالا، ظرفیت پردازش زیاد، و مقاومت در برابر شرایط سخت اشاره کرد. با این حال، هزینه اولیه بالا و نیاز به نگهداری منظم از جمله چالشهای این سیستمها است.

برای انتخاب صفحات فیلتر پرس مناسب، لازم است که نیازهای فرآیندی، نوع مواد دوغاب، فشار و دما، و ظرفیت سیستم مورد توجه قرار گیرد. همچنین، نگهداری مناسب و تمیزکاری منظم صفحات میتواند به افزایش طول عمر آنها کمک کند و کارایی دستگاه را در طول زمان حفظ نماید.

در نهایت، با توجه به ویژگیهای خاص و مزایای متعدد صفحات فیلتر پرس، این سیستمها بهعنوان یک گزینه مؤثر برای جداسازی مواد جامد از مایعات در صنایع مختلف باقی خواهند ماند و میتوانند نقش کلیدی در بهبود کارایی و بهرهوری فرآیندهای صنعتی ایفا کنند.

نتیجهگیری

نیاز به مشاوره رایگان دارید؟ با ما تماس بگیرید!

شرکت دانشبنیان کانی فرآوران بن فن، با بهرهگیری از تواناییهای فنی برتر و تجربه نیروهای متخصص، در زمینه طراحی، ساخت، و نصب تجهیزات سبک و سنگین در صنایع فرآوری مواد معدنی از جمله بالمیل، رادمیل، سلولهای فلوتاسیون، تیکنر، درام فیلتر، دیسک فیلتر، درایر، کورههای ذوب، کاندیشنر، انواع مخازن، سپراتور و غیره فعالیت مینماید.

با ارائه خدماتی با کیفیت و با بهرهگیری از توان و ظرفیت طراحی پایه و تفصیلی، این شرکت توانسته است تجهیزاتی را با استفاده از تکنولوژیهای نوین و با توجه به نیازهای صنایع فرآوری مواد معدنی مختلف ارائه دهد. از جمله صنایعی که شرکت بن فن در آنها فعالیت دارد میتوان به صنایع مس، آهن، سرب، روی، و خط تولید آهک هیدراته اشاره کرد.

شرکت کانی فرآوران بن فن با تمرکز بر بهرهوری، کیفیت و ایمنی، امیدوار است در بهبود فرآیندهای فرآوری مواد معدنی مؤثر باشد و نقش مهمی در پیشرفت صنعت معدن و فرآوری مواد معدنی در کشور عزیزمان ایران داشته باشد.