طراحی کارخانه فرآوری مواد معدنی

مبانی، روشها و شاخصهای کلیدی

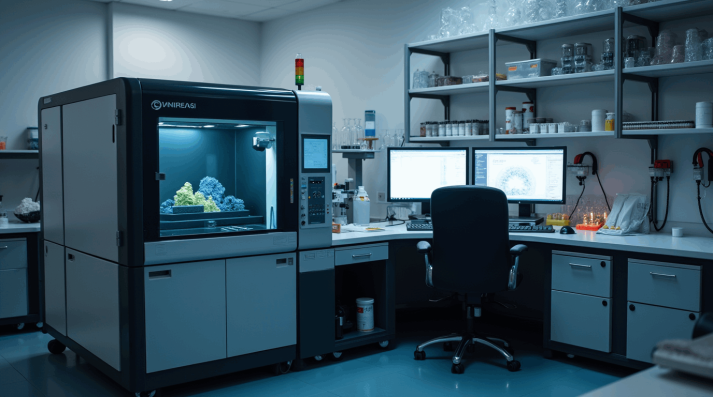

طراحی کارخانه فرآوری مواد معدنی یکی از مراحل اساسی در زنجیرهی ارزش معدن است که بر بهرهوری، پایداری و عملکرد اقتصادی تأثیر مستقیم دارد. این فرآیند شامل تحلیل ویژگیهای فیزیکی و شیمیایی مواد معدنی، انتخاب روشهای بهینهی فرآوری، پیکربندی تجهیزات، و طراحی چیدمان کارگاه است.

پیش از طراحی کارخانه فرآوری، شناخت دقیق خواص فیزیکی و شیمیایی مواد معدنی ضروری است. این خواص شامل چگالی، سختی، تخلخل، خواص مغناطیسی، هدایت حرارتی، و همچنین ترکیبات شیمیایی موجود در ماده معدنی است.

به عنوان مثال، اگر ماده معدنی دارای سختی بالا باشد، باید تجهیزات خردایش با توان و مقاومت بیشتر در نظر گرفته شوند. همچنین، دانستن ترکیب شیمیایی ماده معدنی، نظیر وجود فلزات باارزش یا ناخالصیها، به انتخاب روشهای مناسب فرآوری مانند فلوتاسیون یا لیچینگ کمک میکند.

مبانی طراحی کارخانههای فرآوری مواد معدنی

شناسایی خواص فیزیکی و شیمیایی مواد معدنی

تحلیل ترکیب مواد معدنی و تعیین قابلیت فرآوری

برای تحلیل ترکیب مواد معدنی، مطالعاتی نظیر آنالیز XRD (پراش اشعه ایکس) و XRF (فلورسانس اشعه ایکس) انجام میشود. این تکنیکها به شناسایی کانیهای موجود و درصد عناصر تشکیلدهنده کمک میکنند.

در مرحله بعد، آزمایشهای فرآوری مانند تستهای خردایش، فلوتاسیون و جدایش گرانشی انجام میشود تا قابلیت فرآوری مواد و بهینهترین مسیر استخراج مشخص شود. به عنوان مثال، در صورتی که مادهی معدنی حاوی کانیهای مغناطیسی باشد، جدایش مغناطیسی به عنوان گزینه اصلی انتخاب میشود.در مواد معدنی با ذرات ریز و چسبنده، استفاده از فلوتاسیون مؤثرتر خواهد بود. این مرحله از طراحی، پایهای برای تمامی مراحل بعدی از جمله انتخاب تجهیزات، طراحی فرآیند، و ارزیابی اقتصادی است.

بیشتر بخوانید:

مراحل طراحی خطوط فرآوری مواد معدنی

تکنیکها و تجهیزات مرتبط

خردایش و آسیاب، اولین و یکی از مهمترین مراحل فرآوری مواد معدنی محسوب میشوند که نقش کلیدی در آمادهسازی مواد برای فرآیندهای بعدی ایفا میکنند. هدف اصلی این مرحله، کاهش ابعاد مواد معدنی برای تسهیل در عملیات پرعیارسازی و دیگر فرآیندها است.

فرآیند خردایش و آسیاب از مهمترین مراحل در طراحی خطوط فرآوری مواد معدنی است که هدف اصلی آن کاهش اندازهی ذرات مواد معدنی برای بهبود کارایی فرآیندهای بعدی و افزایش بازیابی مواد ارزشمند است. این مرحله با استفاده از تجهیزات تخصصی انجام میشود که متناسب با نوع و ویژگیهای ماده معدنی انتخاب میشوند.

در بخش خردایش، تجهیزات متنوعی به کار گرفته میشوند. سنگشکن فکی یکی از اصلیترین ابزارها در خردایش اولیه است که برای شکستن کانیهای سخت و نیمهسخت مانند سنگآهن و مس طراحی شده و با استفاده از دو فک ثابت و متحرک مواد را خرد میکند. سنگشکن مخروطی معمولاً در مراحل ثانویهی خردایش استفاده میشود و ذراتی با اندازهی یکنواختتر تولید میکند که برای فرآیندهای بعدی مناسبتر هستند. برای مواد معدنی نرمتر یا در مواردی که نیاز به تولید ذرات بسیار ریز وجود دارد، از سنگشکن ضربهای استفاده میشود که با ضربههای مکرر به مواد، عملیات خردایش را انجام میدهد. در موارد خاص که نیاز به تولید مواد با اندازههای بسیار یکنواخت وجود دارد، سنگشکن غلتکی مورد استفاده قرار میگیرد که بهویژه در فرآوریهای صنعتی دقیق کاربرد دارد.

در بخش آسیاب نیز انواع تجهیزات بر اساس نوع مواد معدنی و اهداف فرآوری انتخاب میشوند. آسیاب گلولهای بهعنوان یکی از رایجترین ابزارها در این مرحله شناخته میشود و برای دستیابی به ذرات بسیار ریز مورد استفاده قرار میگیرد. این دستگاه از گلولههای فولادی برای خرد کردن و سایش مواد استفاده کرده و عملکردی بسیار مؤثر در کاهش ابعاد دارد. آسیاب میلهای گزینهای مناسب برای موادی است که دارای سختی کمتر یا نیمهسخت هستند و با استفاده از میلههای فلزی در داخل استوانه، ذرات را به اندازه دلخواه میرساند. در فناوریهای نوین، آسیاب غلتکی فشار بالا (HPGR) با اعمال فشار زیاد بر روی مواد معدنی، توانسته است جایگاه ویژهای در فرآوری مواد سخت و نیمهسخت به دست آورد. این تجهیزات نهتنها مصرف انرژی را بهطور قابل توجهی کاهش میدهد، بلکه عمر مفید دستگاه و کیفیت خروجی را نیز بهبود میبخشد.

انتخاب تجهیزات خردایش و آسیاب باید بر اساس ویژگیهای فیزیکی و شیمیایی ماده معدنی، مانند سختی، چگالی و ترکیب آن، انجام شود. علاوه بر این، عواملی مانند ظرفیت تولید، هزینههای عملیاتی، و کارایی انرژی نیز نقش بسزایی در تعیین نوع و ترتیب استفاده از این تجهیزات دارند. طراحی بهینهی این مراحل میتواند تأثیر مستقیمی بر هزینههای عملیاتی و کیفیت محصول نهایی داشته باشد و همچنین از اتلاف انرژی و مواد جلوگیری کند.

خردایش و آسیاب

شرکت کانی فن آوران بن فن با ارائهی خدمات تخصصی طراحی، ساخت، نصب و راهاندازی تجهیزات فرآوری مواد معدنی، همراه شما در عبور از این مراحل حساس است. این شرکت با ارائه راهکارهای مهندسی مدرن، تضمین میکند که فرآیندهای شما به بهترین شکل ممکن اجرا شوند.

تأثیر طراحی بر کاهش مصرف انرژی

طراحی در مرحلهی خردایش

انتخاب تجهیزات راندمان بالا

طراحی در مرحلهی جدایش و پرعیارسازی

مصرف انرژی در مرحلهی خردایش و آسیاب بهطور مستقیم بر هزینههای عملیاتی کارخانه تأثیر میگذارد. طراحی بهینه میتواند منجر به صرفهجویی قابلتوجهی در انرژی شود:

استفاده از تجهیزات مدرن و بهرهور مانند HPGR که مصرف انرژی کمتری دارند.

این مرحله برای جداسازی و افزایش غلظت مواد معدنی باارزش از باطلهها به کار میرود و شامل روشهای مختلفی است که بر اساس خواص فیزیکی و شیمیایی مواد معدنی انتخاب میشوند.

طراحی چندمرحلهای

اتوماتیکسازی فرآیند

استفاده از مراحل متعدد خردایش و آسیاب به کاهش بار اضافی در هر مرحله کمک میکند.

نظارت مداوم بر تجهیزات و فرآیندها با استفاده از حسگرهای پیشرفته و سیستمهای کنترلی برای کاهش اتلاف انرژی.

روشهای آبگیری

فیلتراسیون (Filtration)

تیکنرها (Thickeners)

برای تهنشینی ذرات جامد از دوغاب استفاده میشوند و آب شفاف را برای استفاده مجدد بازیابی میکنند.

این فرآیند برای خشک کردن نهایی مواد و کاهش رطوبت آنها به کار میرود. از دستگاههای فیلتر پرس و فیلترهای خلأ استفاده میشود.

مراحل خردایش، جدایش و مدیریت پسماند نهتنها به بهبود کیفیت مواد فرآوریشده و افزایش راندمان تولید کمک میکنند، بلکه از نظر اقتصادی و زیستمحیطی نقش کلیدی دارند. طراحی بهینه خطوط فرآوری باید بر اساس تحلیل دقیق خواص مواد معدنی، نیازهای اقتصادی و معیارهای زیستمحیطی انجام شود.

انواع روشهای جدایش

جدایش گرانشی (Gravity Separation)

بر اساس اختلاف چگالی مواد انجام میشود. برای جدایش موادی مانند طلا و قلع که اختلاف چگالی زیادی با مواد دیگر دارند، از دستگاههایی مانند جیگ و اسپیرال استفاده میشود.

جدایش مغناطیسی (Magnetic Separation)

این روش برای جداسازی مواد معدنی مغناطیسی مانند مگنتیت استفاده میشود. از دستگاههایی مانند درام مغناطیسی و جداسازهای مغناطیسی با شدت بالا استفاده میشود.

فلوتاسیون (Flotation)

برای جداسازی مواد معدنی سولفیدی مانند مس، روی و سرب کاربرد دارد. این روش از حبابهای هوا برای چسبیدن ذرات باارزش به سطح استفاده میکند.

لیچینگ (Leaching)

در این روش از مواد شیمیایی مانند سیانید برای حل کردن فلزات محلولپذیر مانند طلا و نقره استفاده میشود.

طراحی در مرحلهی آبگیری و مدیریت پسماند

این مرحله شامل حذف آب اضافی از مواد فرآوری شده و مدیریت پسماندهای باقیمانده است.

انتخاب تجهیزات و تعیین ظرفیت تولید در طراحی کارخانههای فرآوری مواد معدنی

سهولت نگهداری و سازگاری تجهیزات با فرآیند

معیارهای فنی در انتخاب تجهیزات

تجهیزات باید از نظر مصرف انرژی و توان تولیدی، بیشترین بازده را داشته باشند.برای مثال، استفاده از مخروطی با راندمان بالا میتواند در خردایش مواد سختتر با مصرف انرژی کمتر مؤثر باشد.

انتخاب صحیح تجهیزات و تعیین دقیق ظرفیت تولید، یکی از مراحل حیاتی در طراحی کارخانههای فرآوری مواد معدنی است. این تصمیمات تأثیر مستقیمی بر بهرهوری، کاهش هزینههای عملیاتی و طول عمر تجهیزات دارند.

انتخاب تجهیزات باید با توجه به نیازهای فنی، ویژگیهای مواد معدنی و شرایط عملیاتی انجام شود. مهمترین معیارها عبارتاند از:

هزینهها

راندمان و کارایی

تحلیل هزینه اولیه خرید، هزینههای عملیاتی (انرژی، تعمیرات)، و هزینههای بلندمدت ضروری است .تجهیزات پیشرفته مانند آسیابهای غلتکی فشار بالا (HPGR) ممکن است هزینه اولیه بیشتری داشته باشند اما در کاهش هزینه عملیاتی و مصرف انرژی مؤثرند.

طراحی تجهیزات فرآوری باید به گونهای باشد که نگهداری و تعمیرات آنها ساده و زمان توقف عملیات حداقل باشد. دسترسی آسان به قطعات یدکی و امکان اجرای تعمیرات با کمترین نیاز به ابزارهای پیچیده، اهمیت زیادی در افزایش بهرهوری و کاهش هزینههای عملیاتی دارد. این امر به ویژه در محیطهای معدنی که معمولاً با شرایط سخت و زمانبندی فشرده مواجه هستند، نقش کلیدی ایفا میکند.

علاوه بر سهولت نگهداری، تجهیزات انتخابی باید با سایر مراحل فرآیند و نوع مادهی معدنی هماهنگی کامل داشته باشند. تجهیزات نامتناسب میتوانند کارایی کلی کارخانه را کاهش دهند و مشکلاتی در انتقال مواد یا عملکرد فرآیند ایجاد کنند. برای مثال، در کارخانههایی که از روش فلوتاسیون برای پرعیارسازی مواد استفاده میکنند، وجود تجهیزاتی مانند پمپهای پالپ ضروری است تا مواد معدنی بهطور مداوم و با کیفیت مناسب وارد فرآیند شوند. این هماهنگی بین تجهیزات و فرآیند، بهرهوری را افزایش داده و عملکرد کلی کارخانه را بهینه میسازد.

طراحی کارخانه فرآوری مواد معدنی، یکی از مراحل اساسی در زنجیرهی تولید و بهرهبرداری از معادن است که تأثیر مستقیم بر عملکرد اقتصادی، بهرهوری فرآیند و پایداری محیطزیست دارد. در این طراحی، شناخت دقیق ویژگیهای فیزیکی و شیمیایی مواد معدنی از طریق مطالعات جامع و آزمایشهای پیشرفتهای مانند XRD و XRF بهعنوان نقطه شروع اهمیت ویژهای دارد. تحلیل این دادهها، اساس انتخاب روشهای بهینه فرآوری نظیر خردایش، جدایش و مدیریت پسماند را فراهم میآورد.

در مراحل خردایش و آسیاب، استفاده از تجهیزات مدرن مانند سنگشکنهای مخروطی، آسیابهای گلولهای و HPGR، نقش کلیدی در بهبود بهرهوری انرژی و کاهش هزینههای عملیاتی ایفا میکند. همچنین، طراحی صحیح مراحل جدایش و پرعیارسازی، با توجه به ویژگیهای خاص مواد معدنی مانند چگالی یا مغناطیس، میتواند بازیابی مواد ارزشمند را به حداکثر برساند. از طرف دیگر، مراحل آبگیری و مدیریت پسماند، نهتنها به بازیافت آب و کاهش مصرف منابع کمک میکند، بلکه اثرات زیستمحیطی کارخانه را نیز کاهش میدهد.

انتخاب تجهیزات در این فرآیند باید بر اساس معیارهایی مانند راندمان انرژی، هزینههای بلندمدت، سهولت تعمیر و نگهداری و هماهنگی با سایر مراحل فرآیند انجام شود. طراحی بهینه تجهیزات و چیدمان خطوط تولید میتواند ضمن بهبود عملکرد کارخانه، زمان توقفهای غیرمترقبه را کاهش داده و عمر مفید تجهیزات را افزایش دهد.

در نهایت، موفقیت در طراحی کارخانه فرآوری مواد معدنی وابسته به اتخاذ رویکردی جامع و یکپارچه است که تمام جوانب فنی، اقتصادی و زیستمحیطی را در نظر بگیرد. این دیدگاه جامع، علاوه بر افزایش بازده اقتصادی و کاهش هزینههای عملیاتی، باعث ایجاد ارزش افزوده بالا در زنجیره تولید و بهبود پایداری محیطزیست خواهد شد.

نتیجهگیری

نیاز به مشاوره رایگان دارید؟ با ما تماس بگیرید!

شرکت دانشبنیان کانی فرآوران بن فن، با بهرهگیری از تواناییهای فنی برتر و تجربه نیروهای متخصص، در زمینه طراحی، ساخت، و نصب تجهیزات سبک و سنگین در صنایع فرآوری مواد معدنی از جمله بالمیل، رادمیل، سلولهای فلوتاسیون، تیکنر، درام فیلتر، دیسک فیلتر، درایر، کورههای ذوب، کاندیشنر، انواع مخازن، سپراتور و غیره فعالیت مینماید.

با ارائه خدماتی با کیفیت و با بهرهگیری از توان و ظرفیت طراحی پایه و تفصیلی، این شرکت توانسته است تجهیزاتی را با استفاده از تکنولوژیهای نوین و با توجه به نیازهای صنایع فرآوری مواد معدنی مختلف ارائه دهد. از جمله صنایعی که شرکت بن فن در آنها فعالیت دارد میتوان به صنایع مس، آهن، سرب، روی، و خط تولید آهک هیدراته اشاره کرد.

شرکت کانی فرآوران بن فن با تمرکز بر بهرهوری، کیفیت و ایمنی، امیدوار است در بهبود فرآیندهای فرآوری مواد معدنی مؤثر باشد و نقش مهمی در پیشرفت صنعت معدن و فرآوری مواد معدنی در کشور عزیزمان ایران داشته باشد.