بالمیل (آسیا گلولهای):ابزاری کارآمد برای خردایش و آسیا

در دنیای صنعتی امروزی، فرآوری مواد و تولید محصولات مختلف از جمله فرآیندهای اساسی و حیاتی است که نیاز به استفاده از ابزارها و تجهیزات مناسب دارد. یکی از ابزارهایی که در فرآیندهای خردایش و آسیا مواد به کار میرود، بالمیل یا آسیا گلولهای است. این دستگاه به دلیل کارایی بالا، انعطافپذیری و توانایی خردایش مواد و تولید محصول با ابعاد چند میلیمتر تا چند ده میکرون، جایگاه ویژهای در فرآوری مواد دارد.

در این مقاله قصد داریم شما را با آسیا گلولهای آشنا کنیم و به این سوال پاسخ دهیم که بالمیل چیست و چه کاربردی در صنایع معدنی دارد.

این مقاله، نه تنها به مهندسان و فعالان صنایع فرآوری مواد معدنی، بلکه به همه علاقمندان به فرآیندهای صنعتی و فناوری، به عنوان یک منبع اطلاعاتی مفید و معتبر کمک خواهد کرد.

بالمیل یا آسیا گلولهای چیست؟

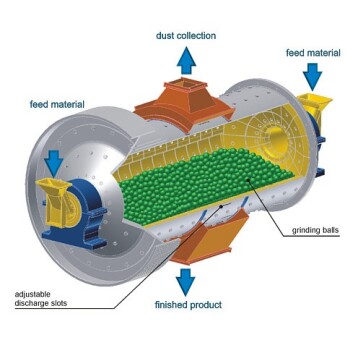

بالمیل (Ball Mill) یا آسیا گلولهای، یک دستگاه است که برای خرد کردن و آسیا کردن مواد، مورد استفاده قرار میگیرد. این دستگاه شامل یک سیلندر فلزی است که در داخل آن گلولههای فلزی یا توپهای فلزی قرار دارند. موادی که نیاز به خردایش دارند، به داخل بالمیل ریخته میشوند و سپس با گردش آسیاها یا گلولهها، خرد میشوند. این فرآیند، مواد را به اندازههای کوچکتری خرد میکند، که برای فرآوری بیشتر و تولید محصولات مختلف مورد استفاده قرار میگیرد. بالمیل یا آسیا گلولهای در صنایع مختلفی از جمله صنایع معدنی، صنایع غذایی، صنایع شیمیایی و صنایع ساختمانی استفاده میشود.

تاریخچهی بالمیل

تاریخچه بالمیل یا آسیا گلولهای به سده ۱۹ میلادی بازمیگردد که نخستین بار توسط مهندسان صنعتی به کار گرفته شد. در آن زمان، از آسیاهای دستی و آسیاهای آبی برای خرد کردن و آسیا کردن مواد استفاده میشد، اما با ابداع بالمیل، فرآیند خردایش و آسیا کردن مواد به طریقی سریعتر و کارآمدتر انجام میشد.

در ابتدا، بالمیلها از مواد چوبی و فلزی ساخته میشدند و دارای ساختار سادهای بودند. با گذر زمان و پیشرفت تکنولوژی، بالمیلها با استفاده از مواد و تکنولوژیهای پیشرفتهتر ساخته شدند و قابلیتهای بیشتری از نظر کارایی و دقت به آنها اضافه شد.

ساختار کلی بالمیل

بالمیل یا آسیا گلولهای از یک سیلندر فلزی تشکیل شده است که در داخل آن مجموعهای از گلولههای فلزی یا توپهای فلزی قرار دارند. این گلولهها به عنوان وسیلهی خردکننده عمل میکنند. سیلندر بالمیل به طور معمول از فولاد ضدزنگ یا فولاد کربنی ساخته شده و دارای یک پوشش یا لاینر در بدنه است که با توجه به اینکه نوع آسیا خشک یا تر، جنس لاینر متفاوت است. در آسیا خشک از لاینر فلزی و در آسیا تر از لاینر لاستیکی استفاده می شود.

ساختار داخلی بالمیل

در ساختار داخلی بالمیل، گلولهها به طور معمول از فولاد، فولاد ضد زنگ، یا سرامیک ساخته شدهاند. این گلولهها به طور مداوم در داخل سیلندر حرکت میکنند و با اصطکاک با موادی که نیاز به خردایش دارند، آنها را خرد میکنند. در بعضی موارد، سیلندر بالمیل دارای روکش داخلی ضد سایش است که از فولاد کربنی یا فولاد ضدزنگ ساخته شده است.همچنین، برای انتقال نیرو به سیلندر، بالمیل معمولاً دارای یک موتور و سیستم انتقال قدرت است. این موتور معمولاً از نوع الکتریکی است و توانایی ایجاد چرخش و حرکت گلولهها را فراهم میکند.

آسیاهای گلولهای انواع مختلفی دارند که آسیا گلولهای تر از محصولات شرکت کانی فرآوران بن فن میباشد. این شرکت بر پایه دانش فنی روز و بهرهگیری از تجربیات گرانقدر نیروهای اجرایی متخصص اقدام به ساخت آسیا گلولهای با بازدهی بالا، مصرف انرژی پایین، طول عمر و دوام بالا مینماید و قادر است طراحی و ساخت آسیاهای گلولهای و میلهای را مطابق نیاز مشتریان انجام دهد.

انواع بالمیل بر اساس نوع بدنه

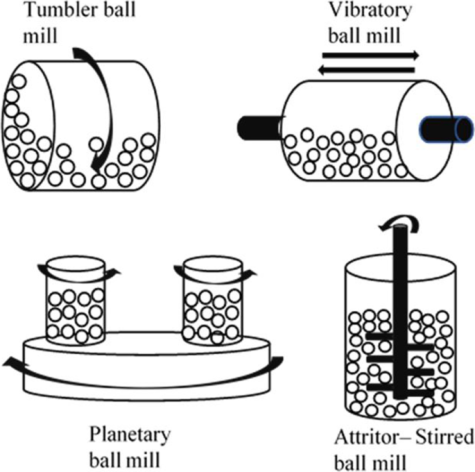

بالمیل یا آسیا گلولهای بر اساس نوع بدنه و ساختار داخلی میتواند به انواع مختلفی تقسیم شود. برخی از انواع معمول آن عبارتند از:

بالمیل مخلوط کن

در این نوع بالمیل، سیلندر افقی قرار دارد و گلولهها در داخل آن دورانی حرکت میکنند. این نوع بالمیل معمولاً برای خردایش مواد سنگین و آسیا کردن مواد با دانهبندی بزرگ استفاده میشود.

بالمیل عمود

در این نوع بالمیل، سیلندر عمودی قرار دارد و محور چرخش بالمیل عمود بر زمین است. این نوع بالمیل معمولاً برای خردایش مواد با دانهبندی کوچکتر و آسیا کردن مواد با دانهبندی ریز استفاده میشود.

بالمیل افقی

این نوع بالمیل دارای یک دوار کن با شافت مرکزی است که گلولهها در داخل آن قرار میگیرند. این دستگاه برای مخلوط کردن مواد مختلف به کار میرود و معمولاً در صنایع شیمیایی و فرآوری مواد غذایی استفاده میشود.

در این نوع بالمیل، گلولهها در یک محفظه چرخانده میشوند که دارای حرکت چرخشی و پلانتاری است. این نوع بالمیل معمولاً برای آسیا کردن مواد با دانهبندی ریز و متوسط استفاده میشود و در آزمایشگاهها و صنایع مختلف مورد استفاده قرار میگیرد.

بالمیل پلانتاری

مزایای استفاده از بالمیل در صنایع مختلف

استفاده از بالمیل یا آسیا گلولهای در صنایع مختلف، به دلیل مزایای زیادی که ارائه میدهد، بسیار مورد توجه قرار گرفته است. برخی از مزایای استفاده از بالمیل در صنایع مختلف عبارتند از:

بالمیل مواد را به طریقی خرد میکند که اندازه ذرات حاصل از فرآیند بسیار یکنواخت است. این امر باعث میشود که محصولات نهایی کیفیت بالاتری داشته باشند.

خردایش یکنواخت

کنترل دقیق اندازه ذرات

با تنظیم پارامترهای مختلف مانند سرعت چرخش و اندازه گلولهها، میتوان اندازه ذرات حاصل از فرآیند را دقیقاً کنترل کرد. این امر به صنایع مختلف امکان میدهد تا محصولات با دانهبندی دقیق و مطابق با نیازهای خود تولید کنند.

عوامل مؤثر بر قیمت بالمیل

قیمت بالمیل (آسیا گلولهای) تحت تأثیر چندین عامل قرار میگیرد که هر یک میتواند نقش مهمی در تعیین هزینه نهایی داشته باشد. در ادامه به بررسی جامع این عوامل میپردازیم:

1. ظرفیت و ابعاد دستگاه

ظرفیت و ابعاد بالمیل یکی از اصلیترین عوامل مؤثر بر قیمت آن است. بالمیلهای با ظرفیت بالاتر و ابعاد بزرگتر به دلیل استفاده بیشتر از مواد اولیه و نیاز به طراحیهای پیچیدهتر، هزینه بالاتری دارند. بنابراین، انتخاب ظرفیت مناسب بر اساس نیاز فرآیندی میتواند در مدیریت هزینهها بسیار مؤثر باشد.

2. مواد و متریال ساخت

نوع مواد و متریالی که در ساخت بالمیل استفاده میشود نیز تأثیر زیادی بر قیمت آن دارد. استفاده از فولاد ضد زنگ یا سرامیکهای مقاوم در برابر سایش، اگرچه هزینه اولیه بیشتری دارد، اما در بلندمدت باعث کاهش هزینههای نگهداری و افزایش عمر مفید دستگاه میشود.

3. تکنولوژی و نوآوریهای بهکار رفته

تکنولوژیها و نوآوریهای بهکار رفته در طراحی و ساخت بالمیل میتواند به طور قابل توجهی بر قیمت آن تأثیر بگذارد. بالمیلهایی که دارای سیستمهای کنترلی پیشرفته، مکانیزمهای بهینهسازی انرژی و فناوریهای جدیدتر هستند، قیمت بالاتری دارند، اما در عین حال کارایی و بهرهوری بیشتری را نیز ارائه میدهند.

4. برند و تولیدکننده

شهرت و اعتبار تولیدکننده نیز یکی از عوامل تعیینکننده قیمت بالمیل است. برندهای معتبر و شناختهشده که کیفیت و دوام محصولاتشان را تضمین میکنند، معمولاً قیمتهای بالاتری دارند. این امر به خاطر استفاده از مواد با کیفیت بالاتر، استانداردهای دقیقتر تولید و ارائه خدمات پس از فروش برتر است.

5. هزینههای عملیاتی و نگهداری

هزینههای عملیاتی و نگهداری بالمیل نیز در قیمت نهایی آن نقش دارند. بالمیلهایی که نیاز به نگهداری کمتر و هزینههای تعمیرات کمتری دارند، ممکن است در ابتدا گرانتر باشند، اما هزینههای کلی را در طول عمر مفید دستگاه کاهش میدهند.

6. خدمات پس از فروش و پشتیبانی

خدمات پس از فروش و پشتیبانی فنی که توسط تولیدکننده ارائه میشود، میتواند بر قیمت بالمیل تأثیرگذار باشد. ارائه خدمات نصب، آموزش، تعمیرات و تأمین قطعات یدکی به مشتریان از جمله عواملی است که به ارزش افزوده دستگاه میافزاید و ممکن است هزینه را افزایش دهد.

7. شرایط بازار و نوسانات قیمت مواد اولیه

نوسانات بازار و تغییرات قیمت مواد اولیه مانند فولاد، آلیاژها و انرژی میتواند به طور مستقیم بر قیمت بالمیل تأثیر بگذارد. افزایش یا کاهش قیمت این مواد میتواند به تغییرات قیمت نهایی دستگاه منجر شود.

8. نیازهای خاص و سفارشیسازی

برخی از فرآیندها و صنایع نیاز به بالمیلهایی با ویژگیها و طراحیهای خاص دارند. سفارشیسازی بالمیل برای برآورده کردن این نیازها میتواند منجر به افزایش قیمت شود. این شامل تغییرات در طراحی داخلی، مواد مورد استفاده و قابلیتهای خاص دستگاه است.

9. محل تولید و هزینههای حمل و نقل

محل تولید بالمیل و هزینههای مربوط به حمل و نقل نیز میتواند در قیمت نهایی تأثیرگذار باشد. بالمیلهایی که در نزدیکی محل مصرف تولید میشوند، ممکن است هزینههای کمتری برای حمل و نقل داشته باشند، در حالی که واردات دستگاه از کشورهای دیگر میتواند هزینهها را افزایش دهد.

10. نوع کاربرد و کاربری دستگاه

نوع کاربرد و کاربری بالمیل نیز میتواند به تنوع قیمتها منجر شود. بالمیلهایی که برای کاربردهای خاص و حساس طراحی شدهاند، به دلیل نیاز به دقت و قابلیتهای ویژه، معمولاً گرانتر هستند.

با توجه به این عوامل، بررسی دقیق نیازها و انتخاب مناسبترین بالمیل بر اساس شرایط فرآیندی و اقتصادی، میتواند به بهینهسازی هزینهها و بهرهوری در صنایع مختلف کمک کند.

کاهش زمان فرآیند

بالمیل باعث افزایش سرعت فرآیند خردایش و آسیا کردن مواد میشود، که در نتیجه زمان تولید و تحویل محصولات را کاهش میدهد و به بهبود کارایی تولید کمک میکند.

کاهش هزینه تولید

به دلیل کاهش زمان فرآیند، کاهش مصرف انرژی و هزینههای نگهداری، استفاده از بالمیل میتواند به کاهش هزینههای تولید و بهبود میزان سودآوری کسب و کارها کمک کند.

استفاده گسترده

بالمیلها در انواع مختلفی از صنایع مانند صنایع معدنی، صنایع غذایی، صنایع شیمیایی، صنایع ساختمانی و غیره استفاده میشوند، که نشان از گستردگی کاربردهای آنها دارد.

به طور کلی، استفاده از بالمیل یا آسیا گلولهای در صنایع مختلف میتواند به بهبود کیفیت محصولات، افزایش کارایی تولید، کاهش هزینههای تولید و بهبود سودآوری کسب و کارها کمک کند.

نتیجهگیری

بالمیل (آسیا گلولهای) با ویژگیهای منحصر به فرد خود، به عنوان ابزاری کارآمد و اثربخش در صنعت خردایش و آسیا مواد شناخته شده است. با توجه به پتانسیل و تنوع کاربردهای آن، بالمیل به عنوان یکی از ابزارهای حیاتی در فرآیندهای صنعتی مورد استفاده قرار میگیرد.

منابع

"Ball Milling: A Green Technology for the Preparation and Functionalisation of Nanocellulose Derivatives" - Journal of Chemical and Pharmaceutical Research

"The Effect of Ball Milling on the Structural, Dielectric, and Piezoelectric Properties of BaTiO3 Ceramics" - Materials Science and Engineering: B

"A Review of Advanced Ball Mill Modelling" - Journal of Powder Technology

"Advances in Mechanical Milling: The Synthesis of Nanomaterials and Nanocomposites" - Materials Science and Engineering

شرکت دانشبنیان کانی فرآوران بن فن، با بهرهگیری از تواناییهای فنی برتر و تجربه نیروهای متخصص، در زمینه طراحی، ساخت، و نصب تجهیزات سبک و سنگین در صنایع فرآوری مواد معدنی از جمله بالمیل، رادمیل، سلولهای فلوتاسیون، تیکنر، درام فیلتر، دیسک فیلتر، درایر، کورههای ذوب، کاندیشنر، انواع مخازن، سپراتور و غیره فعالیت مینماید.

با ارائه خدماتی با کیفیت و با بهرهگیری از توان و ظرفیت طراحی پایه و تفصیلی، این شرکت توانسته است تجهیزاتی را با استفاده از تکنولوژیهای نوین و با توجه به نیازهای صنایع فرآوری مواد معدنی مختلف ارائه دهد. از جمله صنایعی که شرکت بن فن در آنها فعالیت دارد میتوان به صنایع مس، آهن، سرب، روی، و خط تولید آهک هیدراته اشاره کرد.

شرکت کانی فرآوران بن فن با تمرکز بر بهرهوری، کیفیت و ایمنی، امیدوار است در بهبود فرآیندهای فرآوری مواد معدنی مؤثر باشد و نقش مهمی در پیشرفت صنعت معدن و فرآوری مواد معدنی در کشور عزیزمان ایران داشته باشد.