سلول فلوتاسیون طرح متسو

سلول فلوتاسیون چه نوع دستگاهی است؟

سلول فلوتاسیون دستگاهی است که برای جداسازی مواد معدنی از باطلهها به کار میرود. این دستگاه با وارد کردن هوا و افزودن مواد کفساز به مخلوط آب و مواد معدنی، شرایطی را فراهم میکند که کانیهای خاصی به حبابهای هوا چسبیده و به سطح مخلوط بیایند. در این فرآیند، کانیهای ارزشمند که به حبابهای هوا چسبیدهاند، به صورت کف در بالای سطح پالپ شناور میشوند. این کف که حاوی مواد معدنی با ارزش است، سپس جمعآوری شده و از باقیمانده پالپ جدا میشود. سلولهای فلوتاسیون با این روش میتوانند مواد معدنی را از باطلههای همراه جدا کرده و مواد با خلوص بالاتری را تولید کنند.

سلولهای فلوتاسیون شرکتهای METSO ،OUTOTEC و TUFEKCIOGLU به دلیل کیفیت ساخت بالا، راندمان عالی و فناوری پیشرفته مورد توجه قرار گرفتهاند. این دستگاهها با طراحی مهندسی بهینه و تکنولوژیهای نوین، مصرف انرژی کمتری داشته و عملکرد یکنواخت و قابل اعتمادی را در فرآیند جداسازی مواد معدنی ارائه میدهند. در این زمینه، شرکت کانی فن آوران بن فن موفق به تولید نمونههای مشابهی شده است که با حفظ کیفیت یکسان، قیمت پایینتری دارند. این امر به بهرهبرداران صنعت معدن امکان میدهد تا با هزینه کمتر، از دستگاههای باکیفیت برای فرآوری مواد معدنی استفاده کنند.

بیشتر بخوانید:

در این نوع فلوتاسیون، کانیهای ناخالص به حبابهای هوا چسبیده و از پالپ جدا میشوند، تا کنسانتره سنگ آهن با خلوص بالاتر به دست آید.

کاربرد های سلول فلوتاسیون طرح متسو

فلوتاسیون معکوس سنگ آهن

فلوتاسیون خاکهای صنعتی

در این فلوتاسیون، سلولها برای استخراج کانیهای با ارزش از خاکهای صنعتی مانند کائولن و فلدسپات استفاده میشوند. هدف این فرآیند بهبود کیفیت مواد اولیه برای صنایع سرامیک، شیشهسازی و دیگر صنایع مشابه است.

فلوتاسیون فلزات غیرآهنی

در این نوع فلوتاسیون، این دستگاهها برای جداسازی و بازیابی فلزات غیرآهنی مانند مس، سرب، روی و نیکل به کار میروند. در این فرآیند، کانیهای فلزی به حبابهای هوا میچسبند و به سطح پالپ میآیند تا جدا شوند.

سلول فلوتاسیون ساخت شرکت کانی فرآوران بن فن، کاربرد های مختلفی دارد:

تولید سلول فلوتاسیون طرح متسو

تولید سلول فلوتاسیون طرح متسو شامل مراحلی همچون طراحی اولیه، مدل سازی سه بعدی و ساخت و نصب است. که در ادامه به بررسی این مراحل می پردازیم.

طراحی اولیه و مدل سازی سلول فلوتاسیون

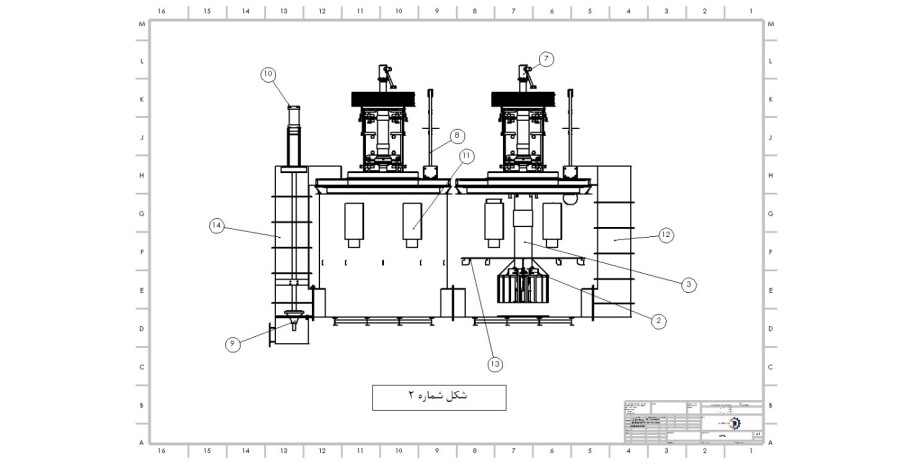

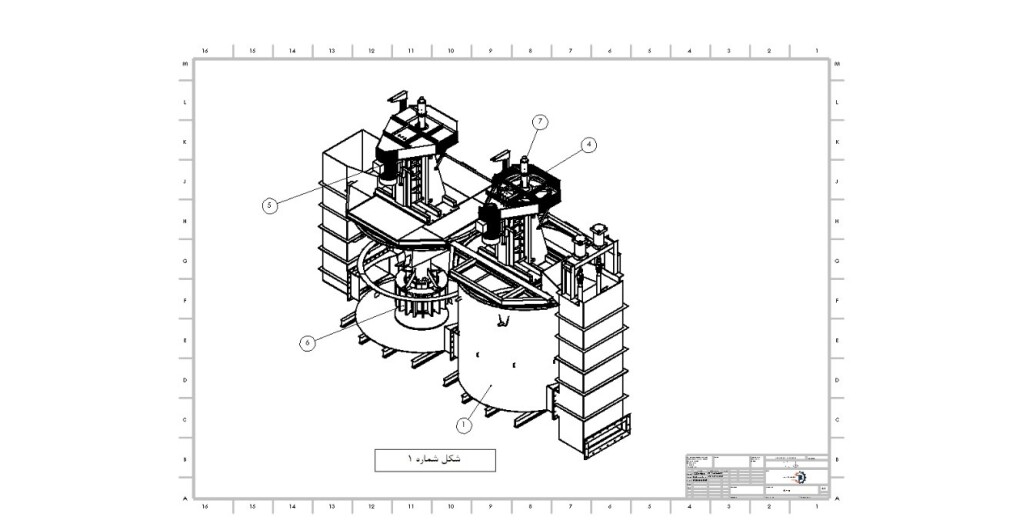

در طراحی اولیه و مدلسازی سلولهای فلوتاسیون، از نرمافزارهایی مانند SolidWorks ،AutoCAD و ANSYS استفاده می شود. این نرمافزارها به مهندسان این امکان را میدهند تا با استفاده از ابزارهای قدرتمند، مدلهای سه بعدی دقیق و مفهومی از سلولهای فلوتاسیون را ایجاد کنند . شکل شماره 1 و 2 می تواند در فهم بهتر پیچیدگیهای طراحی و تولید سلول فلوتاسیون RCS ما را یاری کند.

شکل شماره 1: نمای ایزومتریک از دو دستگاه سلول که به صورت دوقلویی استفاده شده است را نشان می دهد.

شکل شماره 2: نمای جانبی و برش خورده از دو دستگاه سلول که به صورت دوقلویی استفاده شده است را نشان می دهد.

1. بدنه ی سلول

2. همزن (ایمپلر)

3. درایو

4. سیستم انتقال قدرت تسمه پولی

5. الکتروموتور

6. دیفیوزر

7. سویرل

8. سیستم آلتروسونیک

9. شیر دارت ولو

10. جک

11. اورفلو

بدنه سلول (1) به صورت استوانه ای ساخته می شود که دارای دریچه ورودی و خروجی پالپ است و همینطور دارای دو خروجی برای خارج کردن کف ایجاد شده در سطح تماس دوغاب و هوا می باشد.

همزن (2)(ایمپلر) توسط درایو (3) که با سیستم انتقال قدرت تسمه پولی (4) به الکتروموتور (5) وصل است، می چرخد و موجب ایجاد جریان چرخشی در پالپ میشود که دو هدف را دنبال می کند. یکی از این اهداف، جلوگیری از ته نشینی ذرات و دیگری تماس بهتر هوا با پالپ است.

دیفیوزر (6) همانند یک استاتور، همزن را در بر گرفته و کنترل تلاطم محیط پالپ در قسمت فوقانی سلول را برعهده دارند. استاتور، نقش مهمی در توزیع مناسب حبابهای هوا به داخل پالپ را دارد.

هوا از دستگاه بلوئر توسط سویرل (7) به محور توخالی درایو و از آن به داخل سلول هدایت می شود . سویرل موجب آشفته شدن جریان ورودی شود. با آشفته شدن جریان هوای ورودی امکان تولید حباب هایی با ابعاد ریز تر ایجاد می شود و سطح تماس هوا و دوغاب به شدت افزایش می یابد. این موضوع به صورت کاملا مستقیم بر روی عملکرد سیستم تاثیر گذاشته و میزان استخراج را افزایش می دهد.

سطح شناوری توسط سیستم آلتراسونیک (8) کنترل می شود. سیستم کنترل ارتفاع در سلول تعبیه شده است تا با افزایش سطح حباب های تشکیل شده بر روی سطح دبی جریان ورودی دوغاب کنترل شود. با کنترل دبی جریان ورودی می توان از بروز مشکلات بعدی جلوگیری نمود و به عنوان مثال از نشت دوغاب خام به دوغاب کنسانتره جلوگیری نماید.

سطح موثر پالپ توسط شیر دارت ولو (9) به صورت پنوماتیکی (جک ) (10) کنترل میشود. که خود جک ها توسط تابلو PLC کنترل می شود.

تخلیه راحت و سریع کف توسط اورفلو (11) انجام می گیرد.

ساخت و نصب سلول فلوتاسیون

ساخت سلول فلوتاسیون یک فرآیند پیچیده و چند مرحلهای است که شامل برش کاری، نورد، خم کاری، تراش کاری، ریختگری و مونتاژ است.

ساخت سلول فلوتاسیون شامل مراحل زیر است:

برش کاری

در این مرحله، قطعات از ورقههای فولاد یا استیل به ابعاد مورد نیاز برش میخورند، که این عملیات به دقت بالایی نیاز دارد تا ابعاد قطعات دقیقاً مطابق با استانداردها و نقشههای فنی تعیین شده باشند.

نورد

قطعات برش شده توسط دستگاه نورد به شکلهای خاص و با دقت بالا شکل داده میشوند. این فرآیند به دقت بالایی در حفظ ابعاد و شکل قطعات نیاز دارد تا برای مراحل بعدی مناسب باشند.

خم کاری

در فرآیند تولید سلول فلوتاسیون، مواد خام فلزی با استفاده از روش خمکاری به شکلهای مورد نیاز تبدیل میشوند. این عملیات با دستگاههای خمکاری پیشرفته انجام میشود تا زاویهها و انحناهای دقیق مطابق با طراحیهای مهندسی به دست آیند. خمکاری دقیق مواد خام به افزایش استحکام ساختاری سلولهای فلوتاسیون کمک کرده و اطمینان میدهد که قطعات به درستی در جای خود قرار میگیرند، که این امر باعث بهینهسازی عملکرد و دوام دستگاه میشود.

تراش کاری

در فرآیند تولید سلولهای فلوتاسیون، تراشکاری با دقت بالا برای رسیدن به ابعاد دقیق و سطح صاف انجام میشود. این عملیات به منظور تضمین تطابق صحیح قطعات در مونتاژ نهایی و بهبود عملکرد سلولها است. تراشکاری دقیق بهطور مستقیم بر کیفیت و دوام سلولهای فلوتاسیون تأثیرگذار است.

مونتاژ

هر سلول فلوتاسیون بر اساس نیازمندیهای عملکردی و طراحی خود، از فرآیندهای نورد، خمکاری یا تراشکاری بهره میبرد. این فرآیندها با دقت و توجه به جزئیات فنی انجام میشوند تا قطعات با ابعاد و اشکال مورد نیاز تولید شوند. پس از اتمام هر یک از این مراحل ساخت، قطعات تولید شده وارد مرحله مونتاژ میشوند. در این مرحله، تمامی اجزا با دقت بالا به هم متصل شده و یک واحد عملکردی و کامل را تشکیل میدهند که قادر به انجام فرآیندهای فلوتاسیون با کارایی و دقت مطلوب است. این رویکرد سیستماتیک و دقیق در تولید، تضمینکننده کیفیت و دوام بالای سلولهای فلوتاسیون میباشد.

تستهای جوش

پس از مونتاژ، تستهای جوش بر روی اجزای جوش داده شده انجام میشود تا اطمینان حاصل شود که جوشها به درستی و با استحکام لازم انجام شدهاند و قابلیت مقاومت در برابر فشارهای مختلف را دارند.

پوشش دهی سطح مخزن

پوشش دهی سطح مخزن شامل مراحل زیر می باشد:

پاشش شن (Sandblasting)

پاشش شن (Sandblasting) در مخازن سلولی به عنوان یکی از روشهای موثر برای پاک کردن آلودگیهای سطح سلولهای فلوتاسیون استفاده میشود. این فرآیند شامل پرتاب ذرات شن با سرعت و فشار بالا به سطح فلزی مخازن است که باعث از بین بردن زنگزدگی، رسوبات و آلودگیهای دیگر میشود. با این روش، سطح مخازن به حالت اولیه و تمیز برمیگردد و آماده برای انجام فرآیندهای بعدی مانند پوششدهی یا رابر کاری میشود.

پرایمر زدن (Priming)

رابر کاری یک فرآیند حیاتی در افزایش دوام و عمر مفید سلولهای فلوتاسیون است که به دلیل اسیدی بودن محیط و احتمال خوردگی، ضرورت مییابد. این فرآیند شامل چند مرحله اصلی است:

رابر کاری (Rubber Lining)

در این مرحله، لایههای رابر به صورت دقیق و یکنواخت بر روی سطح آماده شده اعمال میشوند. این لایههای رابر نقش محافظتی دارند و از تماس مستقیم سطح فلزی با محیط اسیدی جلوگیری میکنند، که این امر باعث کاهش احتمال خوردگی میشود.

پخت (Curing)

پس از اعمال رابر، فرآیند پخت آغاز میشود که طی آن لایههای رابر تحت شرایط دمایی و زمانی خاص، سفت و چسبنده میشوند. این مرحله به تثبیت و افزایش مقاومت رابر در برابر عوامل خورنده کمک میکند.

رابر کاری به عنوان یک فرآیند محافظتی مؤثر، نقش مهمی در جلوگیری از خوردگی و افزایش طول عمر تجهیزات فلوتاسیون دارد، و این اطمینان را میدهد که سلولها در برابر شرایط سخت محیطی و تاثیرات خورنده اسیدها مقاوم باقی بمانند.

راه اندازی

در این مرحله، سلول فلوتاسیون، آماده بهرهبرداری میشود و تستهای عملیاتی بر روی آن انجام میشود تا از کارکرد صحیح و بهینه آن اطمینان حاصل شود، که این فرآیند نیازمند دقت و اطلاعات فنی عالی از سوی کارشناسان مختصص است.

شرکت کانی فرآوران بن فن با بیش از ده سال تجربه در زمینه طراحی و ساخت دستگاههای پایلوت جداساز میکا از سنگ آهن، با افتخار، آمادگی خود جهت خدمت رسانی به مشتریان خود را اعلام میدارد. این شرکت با توجه به تخصص و تجربه گسترده خود در حوزه صنعت، با استفاده از فناوریهای نوین و منابع معتبر، به ارائه راهحلهای مؤثر برای نیازهای خاص صنایع معدنی میپردازد.

سلول فلوتاسیون از چه موادی ساخته می شود؟

سلولهای فلوتاسیون در محیطهای خورنده مانند مخازن حاوی اسیدها و سایر مواد شیمیایی استفاده میشوند. برای افزایش دوام و کاهش خورندگی در این محیطها، استفاده از مواد مناسب برای بدنه سلولها ضروری است. به عنوان مثال، استفاده از استیل 316 Lکه خاصیت مقاومت بالا به خورندگی اسیدها را داراست، میتواند جلوگیری موثری از خورندگی در این نوع مخازن را فراهم آورد. همچنین، انجام رابرکاری مناسب بر روی بدنههای سلولهای فلوتاسیون میتواند به دوام و عمر مفید آنها کمک کرده و از تأثیرات مخرب محیطی در مدت زمان طولانی جلوگیری نماید.

کیفیت مواد اولیه

ما در شرکت کانی فرآوران فناوران بن فن، به منظور اطمینان از کیفیت مواد اولیه و اطمینان از رعایت استانداردهای مورد نیاز، یک روش سیستماتیک برای بررسی و تأیید کیفیت مواد مورد استفاده قرار دادهایم. در این راستا، ابتدا نمونههایی از مواد اولیه را به صورت رندم از طرف تأمینکنندگان دریافت میکنیم. سپس این نمونهها به آزمایشگاه ارسال میشوند تا برای مطابقت با استانداردهای مشخص شده بررسی و تحلیل شود.

مرحله بعدی این فرآیند، مقایسه نتایج حاصل از آزمایشگاه با استانداردهای مورد انتظار و مشخصات فنی توافق شده با طرف تأمینکننده است. با تحلیل دقیق و مقایسه دادهها، اطمینان حاصل میشود که مواد اولیه مورد استفاده، به تمامی نیازهای کیفیتی و فنی ما پاسخ میدهند و قابلیت ارائه بهترین عملکرد در محصولات نهایی را دارا هستند. این روش منطبق با استانداردهای بینالمللی کیفیت، امکان ارائه محصولاتی با کیفیت بالا برای مشتریان را فراهم میآورد.

کنترل سطح شناوری دستگاه سلول فلوتاسیون

این سیستم دارای سیستم و سنسور های اولتراسونیک برای سنجش آنلاین ارتفاع دوغاب داخل مخزن می باشد زیرا که این سیستم با همکاری سیستم های دارت ولو و سایر اجزا، وظیفه کنترل اتوماتیک عملکرد سلول فلوتاسیون را به عهده دارد.

کنترل هوای ورودی به سلول ها

کنترل هوای ورودی به سلولهای فلوتاسیون میتواند بر اساس کانی به دقت تنظیم شود. این پروسه براندازه، تعداد و جهت حبابها اثر گذار است. این اطلاعات توسط تکنسینها و مهندسان فرآوری (Process Manager) بررسی و تحلیل می شود.

مهندسی معکوس

مهندسی معکوس بر روی سلولهای فلوتاسیون طرح متسو با توجه به اطلاعاتی که از بازدیدهای میدانی از سلولهای ساخته شده توسط شرکتها و کارخانجات به دست میآید، آغاز میشود. در این ابتدای فرآیند، کاتالوگهای مربوط به این شرکتها به صورت جامع مورد بررسی قرار میگیرند. این بررسی شامل اطلاعات مختلفی از جمله ابعاد سلولهای فلوتاسیون، نحوه طراحی و ابعاد دریچههای تخلیه، و همچنین سرعت ایمپلر و دیفیوزر میباشد.

با تحلیل دقیق این اطلاعات، نقاط قوت و ضعف سلولهای فلوتاسیون شناسایی میشود و مهندسان به بهبود و بهینهسازی طراحیها و عملکرد این سلولها میپردازند. این فرآیند از طریق اجرای مدلسازی و شبیهسازیهای پیشرفته انجام میشود تا نتایج بهتری در بهبود کیفیت، کارایی و قابلیت عملکرد سلولهای فلوتاسیون بهدست آید. شرکت کانی فن آوران بن فن توانسته از طریق مهندسی معکوس و بهبود محصول بر اساس شرایط خاص خوراک معدنی، سلول فلوتاسیونی در ابعاد 5 تا 50 متر مکعب تولید کند. البته امکان ساخت آن در ابعاد آزمایشگاهی (پایلوت) و ابعاد بزرگتر تا 100 مترمکعب توسط این شرکت وجود دارد.

مهندسی معکوس در توسعه و بهینهسازی سلولهای فلوتاسیون متسو با چالشهای بسیاری همراه است که نیازمند رویکرد سیستماتیک و تخصصی است. این فرایند شامل شناخت دقیق از دستگاه و اجزای آن، مطالعه گسترده از مقالات علمی جهت جمعآوری دانش فنی، بررسی نزدیک دستگاه و اندازهگیری دقیق اجزا، طراحی اولیه با بهرهگیری از دانش به دست آمده، انجام تستهای متعدد برای ارزیابی کیفیت و عملکرد، و همکاری فعال با متخصصان مختلف از جمله مهندسان فرآوری (Process man)، مهندسان مکانیک، مهندسان متالوژی، و مهندسان برق و اتوماسیون است. این رویکرد با استفاده از تکنیکهای پیشرفته، به بهبود و بهینهسازی دستگاهها و تجهیزات، و پاسخ به نیازهای مشتریان در بهترین شکل ممکن، میپردازد.

چالش های مهندسی معکوس

تعمیر یا تعویض سلول فلوتاسیون طرح متسو

برای بهبود نگهداری و تعمیر سلول فلوتاسیون طرح متسو، از برخی تغییرات در طراحی استفاده میشود که به آسانتر کردن این فرآیندها کمک میکند.یکی از این تغییرات مربوط به استفاده از دریچههای بازدید در بدنه مخزن است که به کاربران این امکان را میدهد تا به صورت کامل، قسمتی که ممکن است دچار مشکل شده باشد را بررسی، تعمیر و یا تعویض کنند. شفت اصلی به صورت دو تکه ساخته شده است و شفت هوزینگ که از جنس فولاد و شفت داخل استند پایپ (به دلیل تماس با دوغاب و خورندگی بالا) از استیل ساخته شده است و بیشتر در معرض خوردگی قرار دارد، به راحتی قابل تعویض است.

نتیجه گیری

ایران با داشتن منابع معدنی غنی، پتانسیل بزرگی برای تأمین نیازهای صنعتی منطقه دارد. سلولهای فلوتاسیون طرح متسو با تکنولوژی پیشرفته و مهندسی معکوس، بهعنوان ابزارهای کارآمد در صنعت فرآوری مواد معدنی شناخته میشوند و با طراحی بهینه، راندمان بالا و هزینه کمتر انرژی، نیازهای این صنعت را برآورده میکنند. استفاده از مواد اولیه با کیفیت، فناوریهای نوین، و همکاری متخصصان در طراحی، ساخت و تعمیر این سلولها نقش مهمی دارد. همچنین، اصلاحات طراحی برای سهولت نگهداری و تعمیرات، به کاهش زمان توقف و افزایش بهرهوری کمک میکند. توسعه و بهینهسازی این سلولها میتواند به پیشرفت صنعت فرآوری مواد معدنی ایران و رقابتپذیری در بازارهای جهانی کمک کند.

منابع:

"Flotation Technology" نوشته د. ماریون گ. برنارد

"Froth Flotation: A Century of Innovation" Maurice C. Fuerstenau, Graeme J. Jameson, Roe-Hoan Yoon

شرکت دانشبنیان کانی فرآوران بن فن، با بهرهگیری از تواناییهای فنی برتر و تجربه نیروهای متخصص، در زمینه طراحی، ساخت، و نصب تجهیزات سبک و سنگین در صنایع فرآوری مواد معدنی از جمله بالمیل، رادمیل، سلولهای فلوتاسیون، تیکنر، درام فیلتر، دیسک فیلتر، درایر، کورههای ذوب، کاندیشنر، انواع مخازن، سپراتور و غیره فعالیت مینماید.

با ارائه خدماتی با کیفیت و با بهرهگیری از توان و ظرفیت طراحی پایه و تفصیلی، این شرکت توانسته است تجهیزاتی را با استفاده از تکنولوژیهای نوین و با توجه به نیازهای صنایع فرآوری مواد معدنی مختلف ارائه دهد. از جمله صنایعی که شرکت بن فن در آنها فعالیت دارد میتوان به صنایع مس، آهن، سرب، روی، و خط تولید آهک هیدراته اشاره کرد.

شرکت کانی فرآوران بن فن با تمرکز بر بهرهوری، کیفیت و ایمنی، امیدوار است در بهبود فرآیندهای فرآوری مواد معدنی مؤثر باشد و نقش مهمی در پیشرفت صنعت معدن و فرآوری مواد معدنی در کشور عزیزمان ایران داشته باشد.