پایپینگ چیست؟ راهنمای کامل سیستم لوله کشی صنعتی

در صنایع مختلف، سیستم های لولهکشی یا پایپینگ نقش اساسی در انتقال سیالات، گاز ها و مواد دیگر ایفا میکنند. اما پایپینگ چیست و چرا این سیستم ها تا این حد مهم هستند؟ در این مقاله، به بررسی جامع سیستم های پایپینگ صنعتی، اجزای اصلی آن، انواع متریال های مورد استفاده و مراحل طراحی و اجرای آن می پردازیم. با ما همراه باشید تا به سوالات خود درباره پایپینگ یعنی چه و کاربرد های آن پاسخ دهیم.

پایپینگ چیست؟

پایپینگ چیست؟ این سوالی است که بسیاری از افراد هنگام مواجهه با سیستم های لولهکشی صنعتی می پرسند. پایپینگ به مجموعه ای از لوله ها، اتصالات، شیرآلات و سایر تجهیزات گفته می شود که برای انتقال سیالات (مانند آب، گاز، نفت و مواد شیمیایی) از یک نقطه به نقطه دیگر استفاده می شود. این سیستم ها در صنایع مختلفی مانند نفت و گاز، پتروشیمی، نیروگاه ها، صنایع غذایی و دارویی کاربرد گسترده ای دارند.

پایپینگ یعنی چه از نظر فنی؟ در واقع، پایپینگ نه تنها شامل لوله ها می شود، بلکه تمامی اجزایی که در مسیر انتقال سیالات نقش دارند را نیز در بر میگیرد. این سیستم ها باید با دقت طراحی و اجرا شوند تا ازهرگونه نشتی، خرابی یا اختلال در فرآیند های صنعتی جلوگیری شود. پایپینگ به عنوان یکی از مهم ترین بخش های زیرساخت های صنعتی، نقش کلیدی در افزایش بهره وری و ایمنی فرآیند ها ایفا میکند.

اجزای اصلی سیستم پایپینگ

برای درک بهتر پایپینگ چیست، لازم است با اجزای اصلی این سیستم آشنا شویم. هر سیستم پایپینگ از چندین جزء کلیدی تشکیل شده است که هر کدام وظیفه خاصی را بر عهده دارند. در ادامه به بررسی این اجزا می پردازیم:

1. لوله ها (Pipes)

لوله ها اصلی ترین جزء سیستم پایپینگ هستند. آنها مسیر انتقال سیالات را فراهم میکنند و بسته به نوع سیال و شرایط محیطی، از جنس های مختلفی ساخته می شوند. لوله ها در اندازه ها و ضخامت های متفاوتی تولید می شوند تا نیاز های مختلف صنایع را برآورده کنند. لوله ها می توانند از جنس فولاد، پلیاتیلن، PVC و یا حتی تیتانیوم باشند که هر کدام برای شرایط خاصی طراحی شدهاند.

2. اتصالات (Fittings)

اتصالات برای اتصال لوله ها به یکدیگر یا تغییر مسیر لوله ها استفاده می شوند. انواع اتصالات شامل زانوها، سهراهه ها، تبدیل ها و کوپلینگ ها هستند. این قطعات به سیستم پایپینگ، انعطاف پذیری می دهند و امکانطراحی شبکه های پیچیده را فراهم میکنند. اتصالات باید با دقت انتخاب شوند تا از هرگونه نشتی یا خرابی جلوگیری شود.

3. شیرآلات (Valves)

شیرآلات برای کنترل جریان سیالات در سیستم پایپینگ استفاده می شوند. آنها می توانند جریان را کاملاً قطع کنند، کاهش دهند یا جهت آن را تغییر دهند. انواع شیرآلات شامل شیر های توپی، شیر های دروازه ای، شیر های یکطرفه و شیر های کنترل هستند. شیرآلات نقش حیاتی در مدیریت جریان سیالات و افزایش ایمنی سیستم دارند.

4. فلنج ها (Flanges)

فلنج ها برای اتصال لوله ها، شیرآلات و سایر تجهیزات به یکدیگر استفاده می شوند. آنها با استفاده از پیچ و مهره به هم متصل می شوند و امکان جداسازی آسان قطعات را فراهم میکنند. فلنج ها در سیستم های پایپینگ صنعتی بسیار پرکاربرد هستند و در فشار های بالا نیز عملکرد مطمئنی دارند.

5. عایق ها (Insulations)

عایق ها برای حفظ دمای سیالات و جلوگیری از اتلاف انرژی استفاده می شوند. در برخی موارد، عایق ها نیز برای محافظت از لوله ها در برابر خوردگی یا آسیب های محیطی به کار می روند. عایق ها می توانند از جنس پشم شیشه، پلی اورتان یا سایر مواد مقاوم به حرارت باشند.

یکی از سوالات مهم در مورد پایپینگ، این است که چه متریال هایی در ساخت این سیستم ها استفاده می شوند. انتخاب مواد مناسب برای لوله ها و تجهیزات پایپینگ به عوامل مختلفی مانند نوع سیال، دما، فشار و شرایط محیطی بستگی دارد. در ادامه به برخی از رایج ترین متریال های مورد استفاده در پایپینگ اشاره میکنیم:

1. فولاد کربنی (Carbon Steel)

فولاد کربنی یکی از پرکاربرد ترین مواد در سیستم های پایپینگ است. این ماده به دلیل استحکام بالا، مقاومت در برابر فشار و قیمت نسبتاً پایین، در صنایع نفت و گاز و پتروشیمی بسیار مورد استفاده قرار میگیرد. فولاد کربنی برای انتقال سیالات غیرخورنده و در دمای متوسط ایده آل است.

2. فولاد ضد زنگ (Stainless Steel)

فولاد ضد زنگ به دلیل مقاومت بالا در برابر خوردگی، در صنایع غذایی، دارویی و شیمیایی کاربرد گسترده ای دارد. این ماده برای انتقال سیالات خورنده یا در محیط های با دمای بالا مناسب است. فولاد ضد زنگ همچنین در محیط های بهداشتی مانند صنایع غذایی و دارویی بسیار مورد استفاده قرار میگیرد.

3. پلیاتیلن (Polyethylene)

لوله های پلی اتیلن به دلیل سبکی، انعطاف پذیری و مقاومت در برابر خوردگی، در سیستم های آب رسانی و فاضلاب استفاده می شوند. این لوله ها همچنین در صنایع کشاورزی و آبیاری نیز کاربرد دارند. پلی اتیلن به دلیل مقاومت در برابر مواد شیمیایی و زنگزدگی، گزینه ای ایده آل برای پروژه های طولانی مدت است.

4. PVC و CPVC

لولههای PVC و CPVC برای انتقال آب و سیالات شیمیایی با غلظت پایین استفاده می شوند. این مواد به دلیل قیمت پایین و نصب آسان، در پروژه های کوچک و متوسط مورد استفاده قرار میگیرند. PVC برای سیستمهای آبرسانی و فاضلاب شهری بسیار مناسب است.

5. تیتانیوم و آلیاژ های نیکل

در محیط های بسیار خورنده یا با دمای بسیار بالا، از لوله های ساخته شده از تیتانیوم یا آلیا های نیکل استفاده می شود. این مواد گران قیمت هستند، اما در شرایط خاص، گزینه ای ایده آل محسوب می شوند. تیتانیوم در صنایع هوافضا و شیمیایی بسیار مورد استفاده قرار میگیرد.

انواع متریال های مورد استفاده در پایپینگ

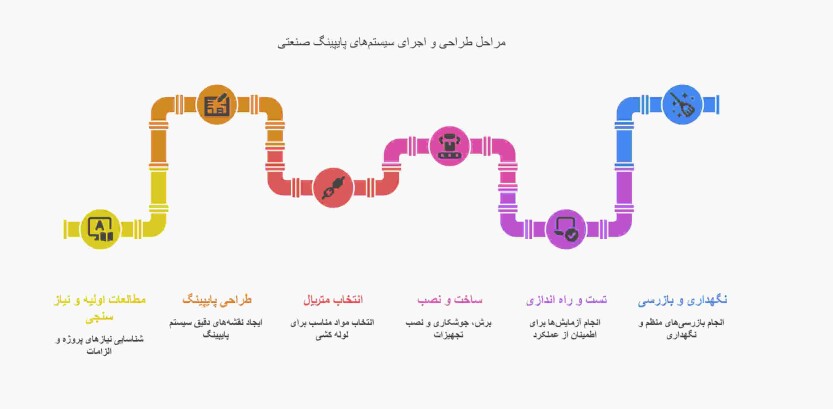

برای درک کامل پایپینگ چیست، باید با مراحل طراحی و اجرای این سیستم ها آشنا شویم. طراحی و اجرای پایپینگ صنعتی فرآیندی پیچیده و چند مرحله ای است که نیاز به دقت و تخصص بالایی دارد. در ادامه به بررسی این مراحل می پردازیم:

1. مطالعات اولیه و نیاز سنجی

در این مرحله، نیاز های پروژه به دقت بررسی می شود. این شامل تعیین نوع سیال، دما، فشار، مسیر لوله کشی و شرایط محیطی است. همچنین، استاندارد های ایمنی و محیط زیست نیز در این مرحله مورد توجه قرار میگیرند. این مرحله پایه ای برای طراحی دقیق سیستم پایپینگ است.

مراحل طراحی و اجرای پایپینگ صنعتی

2. طراحی پایپینگ

پس از نیازسنجی، مرحله طراحی آغاز می شود. در این مرحله، نقشه های دقیق سیستم پایپینگ تهیه می شوند. این نقشه ها شامل مشخصات لوله ها، اتصالات، شیرآلات و سایر تجهیزات هستند. نرم افزار های تخصصی مانند AutoCAD و PDMS برای طراحی پایپینگ استفاده می شوند. طراحی باید به گونه ای باشد که از هرگونه تداخل یا مشکل در اجرا جلوگیری شود.

3. انتخاب متریال

با توجه به شرایط پروژه، مواد مناسب برای لوله ها و تجهیزات انتخاب می شوند. این انتخاب بر اساس عواملی مانند مقاومت در برابر خوردگی، دما و فشار انجام میگیرد. انتخاب متریال مناسب یکی از مهم ترین مراحل در طراحی پایپینگ است.

4. ساخت و نصب

پس از طراحی و انتخاب مواد، مرحله ساخت و نصب آغاز می شود. در این مرحله، لوله ها برش داده می شوند، اتصالات جوشکاری می شوند و تجهیزات نصب میگردند. دقت در این مرحله برای جلوگیری از نشتی و خرابی بسیار مهم است. نصب باید توسط متخصصان مجرب انجام شود تا از هرگونه خطا جلوگیری شود.

5. تست و راه اندازی

پس از نصب، سیستم پایپینگ مورد آزمایش قرار میگیرد. این تست ها شامل تست فشار، تست نشتی و تست عملکرد شیرآلات هستند. پس از اطمینان از عملکرد صحیح سیستم، راه اندازی نهایی انجام می شود. این مرحله برای اطمینان از ایمنی و کارایی سیستم بسیار حیاتی است.

6. نگهداری و بازرسی

پس از راهاندازی، سیستم پایپینگ نیاز به نگهداری منظم دارد. بازرسی های دورهای برای اطمینان از عملکرد صحیح سیستم و جلوگیری از خرابی های احتمالی انجام میشوند. نگهداری منظم عمر سیستم را افزایش میدهد و از هزینه های تعمیرات غیر منتظره جلوگیری میکند.

در این مقاله به بررسی جامع پایپینگ چیست و کاربرد های آن در صنایع مختلف پرداختیم. سیستم های پایپینگ نقش اساسی در انتقال سیالات و مواد مختلف ایفا میکنند و طراحی و اجرای صحیح آنها برای جلوگیری از خرابی و اختلال در فرآیند های صنعتی ضروری است. با شناخت اجزای اصلی، انواع متریال ها و مراحل طراحی و اجرای پایپینگ، می توان به اهمیت این سیستم ها در صنایع پی برد. امیدواریم این مقاله به سوالات شما درباره پایپینگ و کاربرد های آن پاسخ داده باشد. پایپینگ نه تنها یک بخش فنی، بلکه یک هنر مهندسی است که نیاز به دقت، تخصص و تجربه دارد.

نتیجهگیری

سوالات متداول

تفاوت بین پایپینگ و پایپلاین چیست؟

پایپینگ به سیستم های لولهکشی درون تأسیسات صنعتی اشاره دارد که شامل لوله ها، اتصالات، شیرآلات و سایر تجهیزات می شود. در حالی که پایپلاین به شبکه های لولهکشی طولانی برای انتقال سیالات (مانند نفت، گاز یا آب) بین دو نقطه دور از هم، مانند شهر ها یا کشورها، گفته می شود. پایپلاین معمولاً در مقیاس بزرگ تر و با فشار های بالا تری کار میکند.

چه عواملی باعث خرابی و نشتی در سیستم های پایپینگ می شوند؟

عوامل اصلی خرابی و نشتی در سیستم های پایپینگ شامل خوردگی ناشی از مواد شیمیایی یا شرایط محیطی، فشار و دمای بالا، نصب نادرست، استفاده از مواد نا مناسب و عدم نگهداری دوره ای است. این عوامل میتوانند باعث کاهش عمر مفید سیستم و افزایش خطرات ایمنی شوند.

نیاز به مشاوره رایگان دارید؟ با ما تماس بگیرید!

شرکت دانشبنیان کانی فرآوران بن فن، با بهرهگیری از تواناییهای فنی برتر و تجربه نیروهای متخصص، در زمینه طراحی، ساخت، و نصب تجهیزات سبک و سنگین در صنایع فرآوری مواد معدنی از جمله بالمیل، رادمیل، سلولهای فلوتاسیون، تیکنر، درام فیلتر، دیسک فیلتر، درایر، کورههای ذوب، کاندیشنر، انواع مخازن، سپراتور و غیره فعالیت مینماید.

با ارائه خدماتی با کیفیت و با بهرهگیری از توان و ظرفیت طراحی پایه و تفصیلی، این شرکت توانسته است تجهیزاتی را با استفاده از تکنولوژیهای نوین و با توجه به نیازهای صنایع فرآوری مواد معدنی مختلف ارائه دهد. از جمله صنایعی که شرکت بن فن در آنها فعالیت دارد میتوان به صنایع مس، آهن، سرب، روی، و خط تولید آهک هیدراته اشاره کرد.

شرکت کانی فرآوران بن فن با تمرکز بر بهرهوری، کیفیت و ایمنی، امیدوار است در بهبود فرآیندهای فرآوری مواد معدنی مؤثر باشد و نقش مهمی در پیشرفت صنعت معدن و فرآوری مواد معدنی در کشور عزیزمان ایران داشته باشد.