آنچه در این مطلب میخوانید:

فیلتر پرس چیست؟

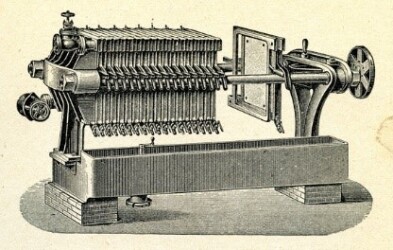

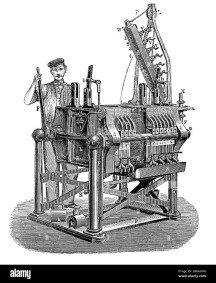

این دستگاه از مجموعهای از صفحات فیلتری تشکیل شده که بین آنها پارچههای مخصوص قرار دارند. صفحات به طور متناوب چیده شده و به یک چارچوب ثابت وصل میشوند. مخلوط جامد-مایع وارد فیلتر پرس شده و با فشار بالا مایعات از طریق پارچههای فیلتری عبور کرده و جامدات بین صفحات به دام می افتند. فیلتر پرسها به دلیل ساختار ساده، کارایی بالا و هزینه پایین نگهداری، بهطور گستردهای در فرآیندهای صنعتی مورد استفاده قرار میگیرند و نقش مهمی در بهبود کیفیت محصولات و کاهش هزینههای عملیاتی ایفا میکنند.

تاریخچهی استفاده از فیلتر پرس

بررسی مهمترین قطعات فیلتر پرس و نحوه ی عملکرد آنها

صفحات فیلتر (Filter Plates)

صفحات چمبر (Chamber Plates)

صفحات ممبران (Membrane Plates)

پارچه فیلتر (Filter Cloth)

سیستم هیدرولیک (Hydraulic System)

سیستم هیدرولیک برای ایجاد فشار لازم به منظور بسته شدن صفحات فیلتر و فشردهسازی کیکها استفاده میشود. این سیستم معمولاً شامل یک سیلندر هیدرولیکی، پمپ و کنترلکنندههای فشار است. سیستم هیدرولیک میتواند به صورت دستی یا خودکار کنترل شود.

سیستم هیدرولیک با اعمال فشار به صفحات، آنها را محکم در کنار هم نگه میدارد تا فرآیند فیلتراسیون به صورت کامل و موثر انجام شود. پس از پایان فیلتراسیون، این سیستم، فشار را کاهش داده و صفحات را باز میکند تا کیکهای جامد بهراحتی از دستگاه خارج شوند.

پمپ تزریق دوغاب (Slurry Feed Pump)

پمپ تزریق دوغاب وظیفه ارسال دوغاب به داخل فیلتر پرس را دارد. نوع پمپ بستگی به خصوصیات فیزیکی و شیمیایی دوغاب دارد. پمپهای پیستونی، پمپهای سانتریفیوژ و پمپهای دیافراگمی از انواع پمپهای مورد استفاده در فیلتر پرس هستند.

پمپ، دوغاب را با فشار به داخل محفظههای فیلتر پرس میفرستد. فشار پمپ باید به گونهای تنظیم شود که مواد جامد به خوبی در صفحات به دام بیفتند و مایعات به صورت یکنواخت از پارچه فیلتر عبور کنند.

فریم (Frame)

فریم یا بدنه اصلی فیلتر پرس ساختاری فلزی و محکم است که تمام قطعات دستگاه را در کنار هم نگه میدارد. این فریم معمولاً از فولاد ساخته شده و به گونهای طراحی شده است که تحمل فشارهای بالا را داشته باشد. فریم شامل بخشهای مختلفی مانند:

صفحهی ثابت (Fixed Head)

صفحهی متحرک (Moving Head)

این صفحه با استفاده از سیستم هیدرولیک به سمت جلو و عقب حرکت میکند تا صفحات فیلتر را باز و بسته کند.

فریم فیلتر پرس فشار مورد نیاز برای فشردهسازی صفحات و کیکها را تحمل میکند و باعث میشود دستگاه بهصورت ایمن و پایدار عمل کند.

صفحهی ثابت در یک طرف دستگاه قرار دارد و به سیستم پمپ متصل است.

سیستم تخلیهی کیک (Cake Discharge System)

این سیستم به منظور تخلیه کیکهای جامد پس از اتمام فرآیند فیلتراسیون طراحی شده است. در برخی از فیلتر پرسها، تخلیه کیک به صورت خودکار با استفاده از مکانیزمهای مکانیکی یا هوای فشرده انجام میشود. این سیستمها به افزایش سرعت و کارایی دستگاه کمک میکنند.

بعد از پایان فیلتراسیون و باز شدن صفحات، سیستم تخلیه کیک فعال میشود تا کیکهای جامد بهطور یکنواخت از روی صفحات جدا شده و به پایین دستگاه سقوط کنند.

سیستم شستشوی پارچهی فیلتر (Filter Cloth Washing System)

برای حفظ کارایی فیلتر پرس، لازم است پارچههای فیلتر بهطور منظم تمیز شوند. سیستم شستشوی پارچه به این منظور طراحی شده که با استفاده از جتهای آب با فشار بالا، ذرات جامد چسبیده به پارچهها را تمیز کند و عملکرد آنها را بهینه نگه دارد.

جتهای آب با فشار بالا به پارچه فیلتر برخورد میکنند و ذرات جامدی که باعث کاهش نفوذپذیری پارچه شدهاند، را از آن جدا میکنند. شستشوی منظم پارچه فیلتر به افزایش طول عمر آن و بهبود کارایی فیلتراسیون کمک میکند.

مخازن جمعآوری فیلتر (Filtrate Collection Tank)

مایعات فیلتر شده که از صفحات عبور میکنند، در مخازن جمعآوری فیلترت ذخیره میشوند. این مخازن به منظور جمعآوری و انتقال مایعات تصفیه شده به بخشهای دیگر طراحی شدهاند .پس از عبور مایعات از پارچه فیلتر و جداسازی ذرات جامد، فیلترت در این مخازن جمعآوری میشود و بسته به نیاز، به سیستمهای دیگر مانند مخازن ذخیرهسازی یا تصفیهخانهها ارسال میگردد.

فیلتر پرس از اجزای مختلفی تشکیل شده است که هر کدام نقش کلیدی در فرآیند فیلتراسیون دارند. عملکرد هماهنگ و صحیح این قطعات باعث بهبود کارایی و افزایش بازدهی دستگاه میشود. از انتخاب پارچه فیلتر مناسب تا نگهداری صحیح سیستمهای هیدرولیک و پمپ، همه این عوامل تأثیر مستقیمی بر کیفیت فرآیند فیلتراسیون و خروجی نهایی دارند.

فیلتر پرس دستگاه صنعتی سادهای است که برای جداسازی جامدات از مایعات از فشار مکانیکی استفاده میکند. فرآیند کاری فیلتر پرس شامل چندین مرحله کلیدی است که در ادامه به طور جامع توضیح داده شده است:

فیلتر پرس چگونه کار میکند؟

مخلوط کردن دوغاب

دوغاب تحت فشار به داخل فیلتر پرس تزریق میشود. این فرآیند میتواند به صورت پیوسته یا ناپیوسته انجام شود، بستگی به نوع فیلتر پرس و نیاز فرآیند دارد.

تزریق به فیلتر پرس

دوغاب، که ترکیبی از مایعات و ذرات جامد است، به وسیلهی پمپهای تزریق دوغاب به فیلتر پرس وارد میشود. این دوغاب ممکن است از فرآیندهای صنعتی مختلف به دست آمده باشد، مانند لجنهای فاضلاب، مواد معدنی یا محصولات غذایی.

بارگیری دوغاب (Slurry Feeding)

فیلتراسیون(Filtration)

دوغاب از طریق پارچههای فیلتر عبور میکند. پارچههای فیلتر دارای منافذ ریز هستند که اجازه میدهند مایعات از آنها عبور کرده و در عین حال ذرات جامد به دام بیفتند.

دوغاب به طور یکنواخت بر روی صفحات فیلتر توزیع میشود. این صفحات معمولاً از دو صفحه متقابل تشکیل شده است که میان آنها پارچههای فیلتر قرار دارند.

عبور مایعات از پارچههای فیلتر

پخش دوغاب بر روی صفحات فیلتر

تشکیل کیک (Cake Formation)

ذرات جامد در بین صفحات فیلتر به صورت کیک جمع میشوند. این کیک درون محفظههای میان صفحات باقی میماند و به تدریج انباشت میشود.

فشردهسازی (Compression)

با اعمال فشار بیشتر، کیکهای جامد فشرده میشوند و میزان رطوبت موجود در آنها کاهش مییابد. این مرحله برای بهبود کیفیت و خشک کردن کیکها انجام میشود.

سیستم هیدرولیک یا مکانیکی دستگاه فشار را بر روی صفحات فیلتر اعمال میکند تا آنها را محکم در کنار هم قرار دهد. این فشار به افزایش جداسازی مایعات از جامدات کمک میکند

اعمال فشار به صفحات فیلتر

فشردهسازی کیک

استفاده از مواد و قطعات با کیفیت بالا میتواند به کاهش نیاز به تعمیرات مکرر و افزایش عمر مفید دیسک فیلترها کمک کند. انتخاب صحیح مواد مقاوم در برابر سایش و خوردگی نیز از اهمیت بالایی برخوردار است. هرچند هزینههای اولیه برای خرید مواد و قطعات با کیفیت ممکن است بالاتر باشد، اما در دراز مدت به کاهش هزینههای تعمیرات و نگهداری منجر میشود.

تخلیهی مایعات تصفیهشده (Filtrate Discharge)

مایعاتی که از پارچههای فیلتر عبور کردهاند، در مخازن جمعآوری فیلترت ذخیره میشوند. این مایعات میتوانند به فرآیندهای بعدی ارسال شوند یا به عنوان محصول نهایی مورد استفاده قرار گیرند.

انتقال مایعات

پس از جمعآوری، مایعات تصفیهشده به سیستمهای ذخیرهسازی، تصفیهخانهها یا خطوط تولید دیگر منتقل میشوند.

نکات کلیدی در عملکرد فیلتر پرس

فشار مناسب در سیستم هیدرولیک برای اعمال فشار صحیح بر صفحات و بهبود کیفیت جداسازی بسیار مهم است.

جمعآوری مایعات

تنظیم فشار

انتخاب پارچه فیلتر

نوع و جنس پارچه فیلتر باید متناسب با نوع دوغاب و نیاز فرآیند انتخاب شود تا کارایی دستگاه به حداکثر برسد.

کنترل دم

در برخی فرآیندها، دما میتواند تأثیر زیادی بر عملکرد دستگاه و کیفیت محصول نهایی داشته باشد.

فیلتر پرس با استفاده از فشار مکانیکی و پارچههای فیلتر، مایعات را از مخلوطهای جامد-مایع جدا میکند و کیکهای جامد را به طور مؤثر فشرده و خشک میکند. مکانیسم عملکرد این دستگاه شامل مراحل بارگیری دوغاب، فیلتراسیون، فشردهسازی، تخلیه مایعات تصفیهشده و کیکهای جامد، و نهایتاً تمیزکاری دستگاه است. توجه به جزئیات این مراحل و تنظیمات مناسب میتواند به بهبود کارایی و طول عمر دستگاه کمک کند.

مقایسه فیلتر پرس با سایر روشهای فیلتراسیون

فیلتر پرس و فیلتر کارتریجی

فیلتر پرس برای فیلتراسیون حجمهای بزرگ و جداسازی دقیقتر مناسب است و توانایی تولید کیکهای جامد فشرده را دارد. در مقابل، فیلتر کارتریجی برای کاربردهای با حجم کمتر مناسبتر است و نصب و تعویض آن سادهتر و هزینه کمتری دارد، اما ظرفیت آن محدودتر است و نیاز به تعویض منظم کارتریجها دارد.

فیلتر پرس و فیلتر نوار

فیلتر پرس توانایی فیلتراسون حجمهای بزرگ و کاهش هزینههای دفع را دارد و بهطور معمول برای فرآیندهای صنعتی بزرگ استفاده میشود. در حالی که فیلتر نوار برای عملیات پیوسته و خودکار مناسبتر است و فضای بیشتری نیاز دارد، اما ممکن است برای مواد چسبنده یا خمیری کمتر کارآمد باشد.

فیلتر پرس و فیلتر دوغاب

فیلتر پرس با قابلیت فشردهسازی کیکهای جامد و فیلتراسیون حجمهای زیاد، برای کاربردهای صنعتی بزرگ مناسب است. در مقابل، فیلتر دوغاب برای جداسازی ذرات ریز و فیلتراسیون انواع مختلف مواد مناسبتر است، اما ممکن است برای حجمهای بسیار بالا کارایی کمتری داشته باشد.

فیلتر پرس و سیستمهای تصفیه غشایی

فیلتر پرس برای جداسازی و فشردهسازی کیکهای جامد با حجمهای زیاد مؤثر است و بهطور معمول در فرآیندهای صنعتی بزرگ استفاده میشود. در حالی که سیستمهای تصفیه غشایی برای جداسازی دقیق و نیاز به فضای کمتر مناسباند، اما هزینههای بالاتری دارند و نیاز به تمیزکاری و تعویض دورهای دارند.

نتیجهگیری

فیلتر پرس به عنوان یکی از موثرترین تجهیزات جداسازی جامدات از مایعات در صنایع مختلف شناخته میشود. این دستگاه با بهرهگیری از فشار مکانیکی و طراحی دقیق صفحات و پارچههای فیلتری، قادر به ارائه نتایج فیلتراسیون با کیفیت بالا است. عملکرد بهینه فیلتر پرس وابسته به تنظیم صحیح فشار، انتخاب مناسب پارچههای فیلتری و نگهداری منظم است. در مقایسه با دیگر روشهای فیلتراسیون، فیلتر پرس به دلیل توانایی در پردازش حجمهای بالا و ارائه نتایج دقیق در جداسازی، انتخاب مناسبی برای فرآیندهای صنعتی بزرگ محسوب میشود..

شرکت دانشبنیان کانی فرآوران بن فن، با بهرهگیری از تواناییهای فنی برتر و تجربه نیروهای متخصص، در زمینه طراحی، ساخت، و نصب تجهیزات سبک و سنگین در صنایع فرآوری مواد معدنی از جمله بالمیل، رادمیل، سلولهای فلوتاسیون، تیکنر، درام فیلتر، دیسک فیلتر، درایر، کورههای ذوب، کاندیشنر، انواع مخازن، سپراتور و غیره فعالیت مینماید.

با ارائه خدماتی با کیفیت و با بهرهگیری از توان و ظرفیت طراحی پایه و تفصیلی، این شرکت توانسته است تجهیزاتی را با استفاده از تکنولوژیهای نوین و با توجه به نیازهای صنایع فرآوری مواد معدنی مختلف ارائه دهد. از جمله صنایعی که شرکت بن فن در آنها فعالیت دارد میتوان به صنایع مس، آهن، سرب، روی، و خط تولید آهک هیدراته اشاره کرد.

شرکت کانی فرآوران بن فن با تمرکز بر بهرهوری، کیفیت و ایمنی، امیدوار است در بهبود فرآیندهای فرآوری مواد معدنی مؤثر باشد و نقش مهمی در پیشرفت صنعت معدن و فرآوری مواد معدنی در کشور عزیزمان ایران داشته باشد.