طراحی و ساخت پایلوت جداساز میکا از سنگ آهن

میکا چیست ؟

میکا گروهی از مواد معدنی سیلیکاتی است که به دلیل ساختار لایهای خود، به راحتی به ورقههای نازک قابل جداسازی تبدیل میشوند. میکاها از سیلیکاتهای آلومینیوم، آهن، منیزیم و لیتیم تشکیل شدهاند و به دلیل خواص فیزیکی و شیمیایی خاص خود، در صنایع مختلف کاربرد دارند. مهمترین انواع میکا شامل مسکوویت، بیوتیت، فلوگوپیت و لپیدولیت هستند.

برند های مطرح تولید و ساخت پایلوت جداساز میکا در دنیا کدامند؟

Metso Outotec یکی از بزرگترین تولیدکنندگان تجهیزات فرآوری مواد معدنی در جهان است که تجهیزات مختلفی از جمله سیستمهای جداسازی و سرندهای ارتعاشی ارائه میدهد. این شرکت با استفاده از فناوریهای پیشرفته و تجربه گسترده خود، تجهیزات با کارایی بالا و قابلیت اطمینان بالا تولید میکند.

مراحل جداسازی میکا از سنگ آهن

جداسازی میکا از سنگ آهن یک فرآیند پیچیده است که به منظور دستیابی به کنسانترههای خالصتر انجام میشود. این فرآیند شامل چندین مرحله مختلف است که به شرح زیر میباشد:

خردایش و آسیاب کردن

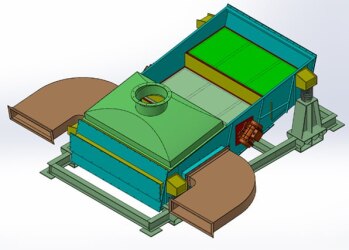

پایلوت ویبراتوری جداکننده ذرات میکا از سنگ آهن

پایلوت ویبراتوری یکی از تجهیزات پیشرفتهای است که برای جداسازی ذرات میکا از سنگ آهن به کار میرود. این دستگاه بر مبنای اصول مکانیکی ارتعاشی عمل میکند و از طریق بهرهگیری از تفاوتهای فیزیکی و مکانیکی میان ذرات، آنها را به طور موثری از یکدیگر جدا میسازد. پایلوت ویبراتوری با استفاده از یک سطح ارتعاشی که با فرکانسها و دامنههای قابل تنظیم به ارتعاش در میآید، ذرات معدنی را تحت تاثیر نیروهای ارتعاشی قرار میدهد. این نیروها باعث میشوند که ذرات مختلف بر اساس ویژگیهای فیزیکی نظیر چگالی، اندازه، و شکل به صورت متفاوتی پاسخ دهند.

ذرات سبکتر و با چگالی کمتر مانند میکا، در اثر ارتعاشات به سمت بالای سطح ارتعاشی حرکت میکنند و ذرات سنگینتر و با چگالی بیشتر مانند سنگ آهن، تمایل دارند که در پایین سطح باقی بمانند. این تفکیک مکانیکی بر اساس اختلافات بنیادی در خصوصیات فیزیکی ذرات، به تفکیک دقیق و کارآمد منجر میشود. سیستمهای تخلیه جداگانهای در انتهای مسیر ارتعاشی تعبیه شدهاند که امکان جمعآوری و هدایت ذرات جدا شده به بخشهای مجزا را فراهم میآورند.

پایلوت ویبراتوری به دلیل قابلیت تنظیم پارامترهای عملیاتی نظیر فرکانس و دامنه ارتعاش، تطبیقپذیری بالایی با شرایط و نوع مواد مختلف دارد. این ویژگیها باعث میشود که دستگاه بتواند بهینهترین شرایط جداسازی را برای هر نوع ماده معدنی فراهم کند. علاوه بر این، به دلیل طراحی مکانیکی ساده و عدم نیاز به مواد شیمیایی، هزینههای عملیاتی و نگهداری این دستگاهها نسبت به روشهای دیگر جداسازی نسبتا پایین است. این مزایا، پایلوت ویبراتوری را به یکی از ابزارهای موثر و اقتصادی در فرآوری مواد معدنی تبدیل کرده است.

Metso Outotec

SWECO

Russell Finex

Eriez

SWECO تولیدکننده تجهیزات جداسازی و سرندهای ارتعاشی است که در صنایع مختلف از جمله معدن، مواد غذایی، شیمیایی و دیگر صنایع کاربرد دارد. SWECO به دلیل طراحیهای نوآورانه و کارآمد خود، شهرت زیادی در بازار دارد.

Russell Finex یکی از تولیدکنندگان پیشرو در زمینه تجهیزات سرند و جداسازی است که در صنایع مختلف از جمله معدن و فرآوری مواد معدنی کاربرد دارند. این شرکت بر توسعه فناوریهای جدید و بهبود مداوم تجهیزات تمرکز دارد.

Eriez متخصص در تجهیزات مغناطیسی و جداسازی است و همچنین سرندهای ارتعاشی و تجهیزات جداسازی دیگر را ارائه میدهد.این شرکت با استفاده از فناوریهای پیشرفته مغناطیسی، تجهیزات با دقت و کارایی بالا تولید میکند.

طراحی، مدل سازی و ساخت پایلوت جداساز میکا از سنگ آهن چگونه انجام می شود؟

طراحی، مدلسازی و ساخت یک پایلوت ویبراتوری برای جداسازی میکا از سنگ آهن یک فرآیند چند مرحلهای و تخصصی است که نیاز به دانش فنی عمیق و تجربه در مهندسی فرآیندهای معدنی دارد. این فرآیند به طور کلی شامل مراحل زیر است:

مطالعه و بررسی اولیه

طراحی مفهومی

مدلسازی و شبیهسازی

تحلیل مواد معدنی شامل تعیین خصوصیات فیزیکی و شیمیایی نظیر چگالی، اندازه ذرات، شکل ذرات و خواص سطحی است که به فهم رفتار مواد در طول فرآیند جداسازی کمک میکند. تحلیل فرآیند نیز شامل بررسی روشهای موجود جداسازی و انتخاب مناسبترین روش بر اساس این خصوصیات و اهداف فرآیند است.

طراحی مفهومی شامل چندین مرحله اساسی است. ابتدا، تعیین اصول عملکرد دستگاه جداسازی با انتخاب روش مناسب (مانند ارتعاشی) بر اساس ویژگیهای مواد انجام میشود. این مرحله به شناخت دقیق از خصوصیات مواد و رفتار آنها در شرایط عملیاتی مختلف نیاز دارد. پس از انتخاب روش جداسازی، اصول عملکرد دستگاه بر اساس این ویژگیها تعیین میشود. سپس، ترسیم طرحهای اولیه دستگاه آغاز میشود که شامل تعیین ابعاد، شکل و اجزای اصلی مانند سطح ارتعاشی، فیدر و خروجیها است. این طراحی اولیه نقش مهمی در شناسایی نیازها و محدودیتهای فنی دستگاه دارد و به عنوان پایهای برای مراحل بعدی طراحی و ساخت استفاده میشود.

مدلسازی و شبیهسازی یکی از مراحل حیاتی در طراحی و ساخت پایلوت جداساز میکا از سنگ آهن است. در مرحله مدلسازی، یک مدل سهبعدی دقیق از دستگاه با استفاده از سری نرمافزارهای CAD مانند SolidWorks، AutoCAD یا CATIA ایجاد میشود. این مدلسازی سهبعدی کمک میکند تا تمامی جزئیات ساختاری و عملکردی دستگاه به دقت بررسی و تجسم شوند. این نرمافزارها امکان ارزیابی اولیه طراحی را فراهم میکنند و به شناسایی مشکلات و اصلاحات مورد نیاز قبل از ساخت کمک میکنند.

ساخت نمونه آزمایشگاهی

در مرحله ساخت نمونه آزمایشگاهی، ابتدا یک نمونه کوچک از دستگاه جداساز ساخته میشود که شامل تمامی ویژگیها و اجزای کلیدی طراحی نهایی است. این نمونه اولیه برای انجام آزمایشها و بررسی عملکرد دستگاه مورد استفاده قرار میگیرد. پس از ساخت، آزمایشهای اولیه بر روی آن انجام میشود تا کارایی دستگاه بررسی و مشکلات احتمالی شناسایی شوند. این آزمایشها شامل ارزیابی عملکرد جداسازی، دقت و کارایی دستگاه در شرایط مختلف عملیاتی هستند. نتایج این آزمایشها به بهینهسازی و اصلاح طراحی کمک میکنند تا پیش از ساخت نمونه نهایی، تمامی نقصها و مشکلات برطرف شوند..

بهینهسازی طراحی

در مرحله بهینهسازی طراحی، نتایج آزمایشهای اولیه به دقت تحلیل میشوند تا نقاط ضعف و قوت طراحی شناسایی شوند. با توجه به این تحلیلها، طراحی دستگاه اصلاح و بهبود مییابد. سپس شبیهسازیهای مجدد انجام میشود تا اطمینان حاصل شود که دستگاه بهینهترین عملکرد را دارد و تمامی مشکلات قبلی برطرف شدهاند. این فرآیند به بهبود کارایی و دقت دستگاه جداساز کمک میکند و تضمین میکند که دستگاه در شرایط عملیاتی به بهترین شکل عمل خواهد کرد.

در مرحله ساخت پایلوت صنعتی، ابتدا با انتخاب مواد مناسب برای اجزای دستگاه، که شامل دوام، مقاومت در برابر سایش و خوردگی، و خواص مکانیکی مورد نیاز است، آغاز میشود. سپس با استفاده از فرآیندهای تولیدی مانند برش، جوشکاری و ماشینکاری قطعات مورد نیاز برای دستگاه ساخته میشوند. در مرحله مونتاژ، این قطعات بههم متصل شده و دستگاه برای انجام تستهای عملکردی آماده میشود تا از صحت و عملکرد درست آن در شرایط واقعی اطمینان حاصل شود. پس از انجام تستهای نهایی و تأیید عملکرد صحیح، دستگاه در محل مورد نظر نصب و به راهاندازی در شرایط عملیاتی میپردازد تا به بهینهترین کارایی خود برسد.

ساخت پایلوت صنعتی

برای پروژه طراحی و ساخت یک دستگاه پایلوت صنعتی، نیازمندیهای نرمافزاری و تجهیزات شامل نرمافزارهای CAD مانند SolidWorks، AutoCAD و برای طراحی و مدلسازی، و نرمافزارهای شبیهسازی مانند ANSYS و COMSOL برای تحلیل و شبیهسازی میباشد. در زمینه تجهیزات تولید، نیاز به ماشینآلات برش و جوش، ماشینآلات CNC، و ابزارهای دقیق برای مونتاژ وجود دارد. همچنین برای تستهای آزمایشگاهی، تجهیزات اندازهگیری و تحلیل مواد و ابزارهای ارتعاشسنجی ضروری است.

تجهیزات و نرمافزارهای مورد نیاز

معایب وجود میکا در سنگ آهن

وجود میکا در سنگ آهن میتواند به معایب متعددی در فرآیند تولید کنسانتره آهن منجر شود و تاثیرات منفی قابل توجهی بر کیفیت و کارایی محصولات نهایی بگذارد. یکی از مشکلات اصلی ناشی از حضور میکا، ایجاد اختلال در فرآیندهای حرارتی و الکتریکی در مراحل ذوب و پالایش است. میکا به عنوان یک عایق حرارتی و الکتریکی، مانع از انتقال یکنواخت حرارت و جریان الکتریکی میشود. این مسئله میتواند بهرهوری کلی فرآیندهای تولیدی را کاهش دهد و باعث ایجاد ناپایداریهای مختلف در کیفیت محصولات نهایی شود.

علاوه بر این، میکا به عنوان یک ناخالصی، میتواند منجر به کاهش خلوص و کیفیت کنسانتره آهن گردد. این کاهش خلوص میتواند تأثیرات منفی بر خواص مکانیکی و شیمیایی محصول نهایی داشته باشد. به عنوان مثال، وجود میکا میتواند منجر به کاهش استحکام و دوام محصولات فولادی شود. همچنین، میکا میتواند باعث افزایش تخلخل و کاهش مقاومت در برابر خوردگی در محصولات نهایی شود، که این مسائل عملکرد و عمر مفید این محصولات را به طور قابل توجهی کاهش دهد.

از دیگر مشکلاتی که میکا میتواند در فرآیند تولید ایجاد کند، افزایش مصرف انرژی و هزینههای تولید است. به دلیل خواص عایق حرارتی میکا، فرآیندهای حرارتی نیاز به مصرف انرژی بیشتری دارند تا بتوانند حرارت مورد نیاز را تامین کنند. این مسئله نه تنها باعث افزایش هزینههای عملیاتی میشود، بلکه میتواند به افزایش زمان فرآیندهای تولیدی نیز منجر شود.

در این مرحله، سنگ آهن و میکا به قطعات کوچکتر خرد میشوند. هدف از این کار، افزایش سطح تماس بین مواد و عوامل جداکننده است. از تجهیزات خردایش مانند سنگشکنها و آسیابها برای انجام این کار استفاده میشود

طبقه بندی

مواد خرد شده بر اساس اندازه به طبقات مختلف تقسیم میشوند. این کار به کمک تجهیزات طبقهبندی مانند سرندها و سیکلونها انجام میشود. طبقهبندی به افزایش کارایی فرآیندهای جداسازی بعدی کمک میکند.

فلوتاسیون

فلوتاسیون یکی از روشهای اصلی جداسازی میکا از سنگ آهن است. در این روش، مواد خرد شده با مواد شیمیایی (کلکتورها) و کفسازها مخلوط میشوند. این مواد شیمیایی به ذرات میکا چسبیده و باعث میشوند که این ذرات به سطح آب بیایند و به حبابهای هوا بچسبند. سپس میکا از سطح مخزن فلوتاسیون جمعآوری میشود، در حالی که سنگ آهن و دیگر ناخالصیها در ته مخزن باقی میمانند

اگر میکا یا سنگ آهن دارای خواص مغناطیسی باشند، میتوان از جداسازی مغناطیسی استفاده کرد. در این روش، مواد معدنی از میان یک میدان مغناطیسی عبور داده میشوند. ذرات مغناطیسی (سنگ آهن) به میدان مغناطیسی جذب شده و جدا میشوند، در حالی که ذرات غیرمغناطیسی (میکا) عبور میکنند.

جداسازی مغناطیسی

در نهایت، مواد جدا شده، شستشو داده میشوند تا هر گونه مواد شیمیایی و ناخالصیهای باقیمانده از بین بروند. این کار باعث میشود که میکا و سنگ آهن خالصتری حاصل شود.

شستشو و تصفیه

این برندها به دلیل تجربه و تخصص خود در تولید تجهیزات جداسازی و سرندهای ارتعاشی، مورد اعتماد صنایع مختلف قرار گرفتهاند. انتخاب مناسبترین برند و دستگاه باید بر اساس نیازهای خاص فرآیند، ظرفیت مورد نظر و ویژگیهای مواد معدنی انجام شود.

شرکت کانی فرآوران بن فن با بیش از ده سال تجربه در زمینه طراحی و ساخت دستگاههای پایلوت جداساز میکا از سنگ آهن، با افتخار، آمادگی خود جهت خدمت رسانی به مشتریان خود را اعلام میدارد. این شرکت با توجه به تخصص و تجربه گسترده خود در حوزه صنعت، با استفاده از فناوریهای نوین و منابع معتبر، به ارائه راهحلهای مؤثر برای نیازهای خاص صنایع معدنی میپردازد.

عوامل موثر بر قیمت طراحی و ساخت پایلوت جداساز میکا از سنگ آهن

طراحی و ساخت پایلوت جداساز میکا از سنگ آهن تحت تأثیر عوامل متعددی قرار دارد. این عوامل شامل اندازه و ظرفیت دستگاه، تکنولوژی و نوع جداسازی، مواد ساخت مقاوم و با کیفیت، تجهیزات و ماشینآلات پیشرفته، هزینههای مرتبط با مهندسان و نیروی کار متخصص، شبیهسازیهای پیچیده و آزمایشهای اولیه، هزینههای مدیریت پروژه، مکان و شرایط جغرافیایی ساخت، و سیستمهای کنترل و اتوماسیون پیشرفته میشوند. هر یک از این عوامل میتوانند تاثیر قابل توجهی بر قیمت نهایی داشته باشند و مدیریت بهینه آنها میتواند به کاهش هزینهها و بهبود کارایی پروژه کمک کند.

نتیجه گیری

طراحی و ساخت پایلوت جداساز میکا از سنگ آهن نیازمند دانش فنی و تجربه در مهندسی فرآیندهای معدنی است. دستگاههای ویبراتوری با استفاده از اصول ارتعاشی و تفاوت در خواص فیزیکی ذرات، میکا را به طور موثری از سنگ آهن جدا میکنند. برندهای مطرحی مانند Metso Outotec، SWECO، Russell Finex و Eriez تجهیزات پیشرفتهای برای این منظور ارائه میدهند. عوامل مؤثر بر ظرفیت و کارایی دستگاهها شامل اندازه و طراحی، فرکانس و دامنه ارتعاش، ویژگیهای مواد ورودی و میزان خوراک ورودی است. همچنین، تکنولوژی مورد استفاده، مواد اولیه با کیفیت، تجهیزات پیشرفته، نیروی کار متخصص و هزینههای اجرایی بر قیمت نهایی پایلوت تأثیرگذارند. مدیریت بهینه این عوامل میتواند به کاهش هزینهها و بهبود کارایی پروژه کمک کند.

منابع:

https://tbmagneticseparator.com/e_productshow/?24-Mica-sorting-machine-24.html

شرکت دانشبنیان کانی فرآوران بن فن، با بهرهگیری از تواناییهای فنی برتر و تجربه نیروهای متخصص، در زمینه طراحی، ساخت، و نصب تجهیزات سبک و سنگین در صنایع فرآوری مواد معدنی از جمله بالمیل، رادمیل، سلولهای فلوتاسیون، تیکنر، درام فیلتر، دیسک فیلتر، درایر، کورههای ذوب، کاندیشنر، انواع مخازن، سپراتور و غیره فعالیت مینماید.

با ارائه خدماتی با کیفیت و با بهرهگیری از توان و ظرفیت طراحی پایه و تفصیلی، این شرکت توانسته است تجهیزاتی را با استفاده از تکنولوژیهای نوین و با توجه به نیازهای صنایع فرآوری مواد معدنی مختلف ارائه دهد. از جمله صنایعی که شرکت بن فن در آنها فعالیت دارد میتوان به صنایع مس، آهن، سرب، روی، و خط تولید آهک هیدراته اشاره کرد.

شرکت کانی فرآوران بن فن با تمرکز بر بهرهوری، کیفیت و ایمنی، امیدوار است در بهبود فرآیندهای فرآوری مواد معدنی مؤثر باشد و نقش مهمی در پیشرفت صنعت معدن و فرآوری مواد معدنی در کشور عزیزمان ایران داشته باشد.