تعمیرات و نگهداری کلیه تجهیزات خطوط تولید کنسانتره

داراییهای فیزیکی شامل تجهیزات، ماشین آلات، و ساختمانها، نقشی کلیدی در تحقق اهداف سازمانهای صنعتی ایفا میکنند. در یک خط تولید کنسانتره، تجهیزات گرانقیمت و حساس وجود دارند که عملکرد صحیح آنها برای ادامه حیات کارخانه حیاتی است. به همین دلیل، تعمیر و نگهداری این تجهیزات امری ضروری و اجتنابناپذیر است.

اهمیت تعمیر و نگهداری

هدف اصلی از ایجاد واحد تعمیر و نگهداری در کارخانهها، کاهش خرابیهای هزینهبر و تضمین بهرهوری حداکثری خط تولید است. خرابیهای غیرمنتظره میتوانند هزینههای زیادی از جمله هزینه قطعات یدکی، نیروی انسانی متخصص، تولید و فروش از دست رفته و ... را به سازمان تحمیل کنند. بنابراین، تغییر نگرش به نگهداری و تعمیرات در کارخانههای صنعتی ضروری است.

مشکلات رایج در تعمیر و نگهداری ماشین آلات

کارکنان خط تولید ممکن است به نقصهای کوچکی برخورد کنند که در صورت بیتوجهی، میتوانند به خرابیهای بزرگ و پرهزینه تبدیل شوند. به عنوان مثال، یک کابل لخت که به موقع مورد رسیدگی قرار نگرفته است، میتواند منجر به اتصال کوتاه و توقف تولید شود. بنابراین، توجه به جزئیات و تعمیرات پیشگیرانه میتواند از بروز مشکلات بزرگتر جلوگیری کند.

اهداف سیستم تعمیر و نگهداری

- جلوگیری از توسعه عیوب و نقایص

- برطرف کردن نواقص جزئی قبل از نیاز به تعمیرات کلی

- کاهش توقفهای تولید و جلوگیری از زیانهای ناشی از وقفه در کار

- صرفهجویی در نیروی انسانی به علت کاهش عملیات تعمیراتی

- استفاده بهتر از کارکنان نصب و تعمیرات

- کاهش تعمیرات کلی و تکراری

- کاهش مصرف لوازم یدکی و تقلیل هزینههای مربوطه

- افزایش کیفیت محصولات و کاهش محصول نامرغوب

- افزایش عمر ماشینآلات و صرفهجویی در خرید ماشینهای جدید

- افزایش راندمان تولیدی و کاهش هزینههای تولید

انواع سیستمهای تعمیراتی

1. جانشین کردن سرمایه: در این روش، یک ماشین یا دستگاه یدکی برای هر دستگاه موجود است که به محض خرابی دستگاه اصلی، دستگاه یدک جایگزین میشود.

2. تعمیرات خرابی: در این روش، دستگاه تا زمان خرابی بدون رسیدگی زیاد کار میکند و پس از خرابی، تعمیر آن آغاز میشود.

3. تعمیرات پیشگیری: در این روش، با پیشبینیها و بازدیدهای منظم، از بروز خرابیها جلوگیری میشود.

4. تعمیرات برنامهای: بازدید و تعمیر اساسی در فواصل معین برای کارکرد بدون دردسر دستگاه.

5. تعمیرات تولیدی: در این روش، تنها در مورد ماشینآلات حیاتی برای تولید، تعمیرات پیشگیرانه انجام میشود و برای سایر دستگاهها، تعمیرات برنامهای صورت میگیرد.

ویژگیهای یک سازمان نت ممتاز

1. هزینه چرخه عمر: تصمیمگیری برای خرید تجهیزات باید بر اساس هزینه کل در مدت عمر اقتصادی تجهیزات باشد.

2. مهارت بالای کارکنان: مهارت بالای کارکنان نت، زمان مدیران را برای برنامهریزی و حل مشکلات آزاد میکند.

3. برنامهریزی و زمانبندی: مهمترین عامل کاهش هزینههای نت است.

4. اولویتبندی صحیح کارها: اجرای بهموقع وظایف برنامهریزی و زمانبندی.

5. آماده بودن مواد و قطعات یدکی: ارسال بهموقع و مناسب قطعات یدکی به محل انجام عملیات نت.

6. صحت اطلاعات آرشیو فنی: اطمینان از صحت اطلاعات آرشیو فنی حداقل در 95 درصد موارد.

7. انجام عملیات اساسی نگهداری و تعمیرات: شامل تميزكاری دقيق تجهيز، روغنكاری، آچارکشی، تنظیمات جزئی، و ایجاد بالانس.

8. استانداردهای ایمنی: بالارفتن سطح ایمنی در سازمان.

9. آنالیز علل خرابی: شناسايی و رديابی علل خرابیها توسط گروههای قابلیت اطمینان.

تعمیر و نگهداری تجهیزات خطوط تولید کنسانتره از اهمیت بالایی برخوردار است و تاثیر مستقیم بر عملکرد و بهرهوری کارخانه دارد. با استفاده از روشهای مناسب و ایجاد یک سیستم نت ممتاز، میتوان خرابیها را کاهش داده و بهرهوری را افزایش داد.

توجه به جزئیات، آموزش مناسب کارکنان و استفاده از تکنولوژیهای نوین، میتواند به بهبود عملکرد سیستمهای نت در کارخانههای صنعتی کمک کند و هزینههای کلی تعمیر و نگهداری را کاهش دهد.

برخی از پروژه های تعمیر و نگهداری تجهیزات خطوط تولید کنسانتره توسط شرکت بن فن

تعمیر درام مگنت 2 متری

تعمیر غلتک خردایش

تعمیر فیدبین

بالمیل

تعمیر فانل

بالمیل

تعمیر هاپر بالمیل

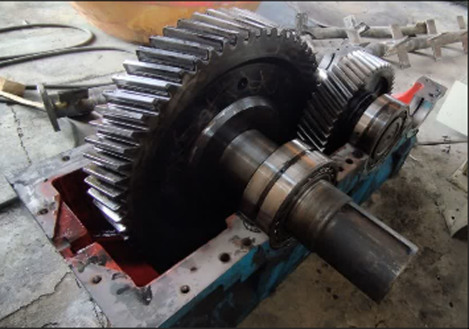

تعمیر مجموعه پینیون بالمیل

تعمیر گیربگس بالمیل

ساخت شارژ

گلوله

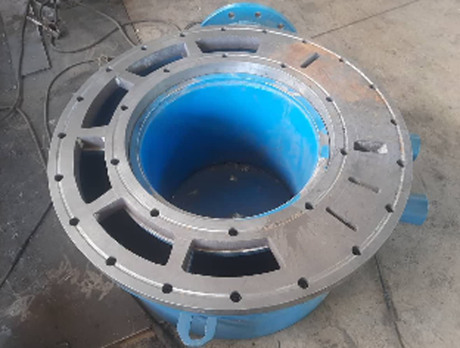

ریختگری هوزینگ

تراشکاری هوزینگ سلول 10 مترمکعبی

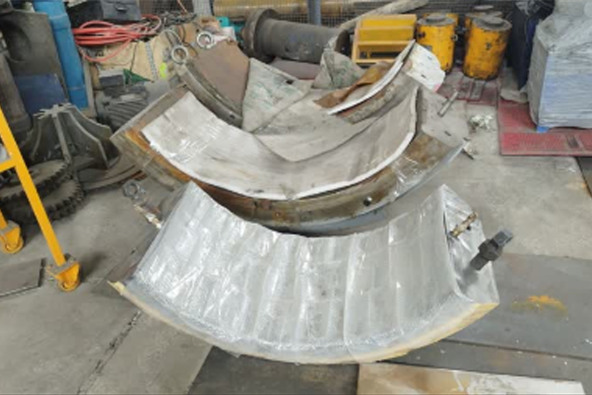

دمونتاژ، شابر زنی و مونتاژ راکر های بابیتی آسیا 6.4*3.6

تعمیر ترومل

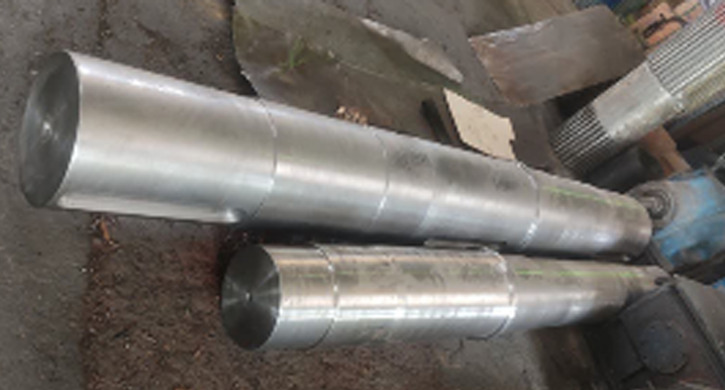

ساخت شفت های پینیون بالمیل

ساخت پدل میکسر دیسک فیلتر

ساخت راکر بالمیل 8*2.7و بالمیل6.5*3.2

ساخت زانویی ورودی بالمیل 6.4*3.6

ساخت کلگی دیسک فیلتر

ساخت دو دستگاه راکر بالمیل

ساخت پینیون های بالمیل

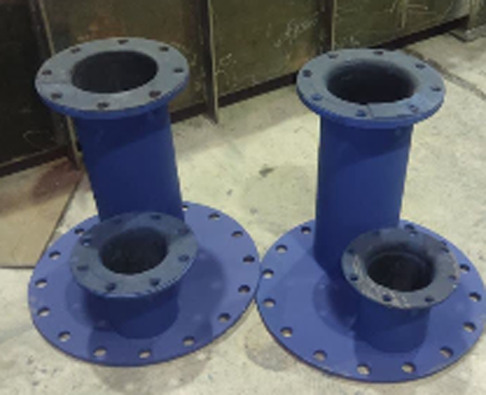

ساخت دو عدد فلنج تیکنر

کوپلینگ

کار را به متخصصان

مجموعه ما بسپارید.

شرکت کانی فرآوران بن فن با تکیه بر تکنولوژی روز و نیروهای اجرایی متخصص، آماده ارائه خدمات تعمیر و نگهداری ماشین آلات فرآوری کلیه تجهیزات فرآوری مواد معدنی و خطوط کنسانتره برای مشتریان خود میباشد.

برای کسب اطلاعات بیشتر و مشاوره تخصصی، میتوانید با ما تماس بگیرید.