فناوریهای پیشرفته و استانداردهای HSE در معادن:

گامی بهسوی ایمنی پایدار، بهرهوری و حفاظت از محیط زیست

پیاده سازی استانداردهای حوزهی HSE (ایمنی، بهداشت و محیط زیست) و پیروی از آنها در صنعت معدن به دلیل ماهیت پرخطر و پیچیدهی عملیات اکتشاف و استخراج، اهمیت بالایی دارند. فرآیندهای معدنی، از حفاری و انفجار گرفته تا انتقال و فرآوری مواد، همواره با خطرات زیادی برای کارکنان، محیط زیست و جوامع محلی همراه است. معادن روباز و زیرزمینی با چالشهای متعددی از جمله احتمال ریزش، حوادث ناشی از ماشینآلات سنگین، انفجار و انتشار گازهای سمی روبرو هستند، که این مسائل ایجاب میکند اقدامات ایمنی و بهداشت شغلی بهشکلی دقیق و جامع انجام شود.

از سوی دیگر، فعالیتهای معدنی میتوانند اثرات مخربی بر محیط زیست و منابع طبیعی داشته باشند، که شامل آلودگی آبهای زیرزمینی، تخریب زمین و تنوع زیستی و آلودگی هواست. در این راستا، استانداردهای HSE با تدوین اصول و چارچوبهایی مشخص، به مدیران و کارشناسان صنعت معدن کمک میکنند تا با پیادهسازی شیوههای بهینهسازی ریسک، کنترل آلودگی و اجرای پروتکلهای ایمنی، اثرات منفی این فعالیتها را به حداقل رسانده و ایمنی و سلامت نیروی کار را تضمین کنند.

اهمیت این استانداردها با توجه به تغییرات فناوری و تقاضای فزاینده برای مواد معدنی، بیش از پیش مورد توجه قرار گرفته است. استانداردهای HSE نه تنها باعث کاهش حوادث و تلفات جانی میشوند، بلکه بهعنوان معیاری کلیدی در راستای بهرهوری پایدار و مسئولیت اجتماعی شرکتها نیز شناخته میشوند. رعایت این استانداردها میتواند به بهبود بهرهوری، افزایش سودآوری و تقویت موقعیت رقابتی معادن در بازار جهانی کمک کند. در نتیجه، توجه به استانداردهای HSE بهعنوان بخشی ضروری از راهبردهای عملیاتی معادن، نقشی اساسی در حرکت صنعت معدن به سمت توسعهای پایدار و ایمن ایفا میکند.

مقدمهای بر اهمیت استانداردهای HSE در صنعت معدن

چالشهای مرتبط با HSE در اکتشاف و استخراج معدن

انواع مخاطرات شایع در عملیات اکتشاف و استخراج

خطرات فیزیکی

صنعت معدن با چالشهای پیچیدهای در اجرای استانداردهای HSE مواجه است که بخش بزرگی از آنها ناشی از خطرات ذاتی و ویژگیهای فیزیکی این صنعت است. یکی از چالشهای اصلی، تأمین ایمنی نیروی کار است که شامل مدیریت خطرات ناشی از ریزش دیوارههای معدن، تجهیزات سنگین و عملیات انفجار میشود. همچنین، شناسایی و پایش آلایندهها مانند گرد و غبار معدنی و گازهای سمی در محیطهای بسته و زیرزمینی از دیگر چالشهای این بخش است که نیازمند فناوریهای پیشرفته و تجهیزات حفاظتی است.

از سوی دیگر، چالشهای زیستمحیطی شامل مدیریت پسماندهای معدنی، کاهش آلودگی منابع آبی و حفظ تنوع زیستی منطقه است که مستلزم ایجاد و رعایت استانداردهای خاص و سرمایهگذاری در فناوریهای کاهش آلایندهها است. در کنار این موارد، یکی دیگر از چالشهای کلیدی، فرهنگسازی و آموزش در مورد اهمیت رعایت استانداردهای HSE در میان کارکنان و مدیران معدن است. توجه به این چالشها و توسعهی راهکارهای نوآورانه برای حل آنها، به صنعت معدن کمک میکند تا با مسئولیتپذیری بیشتر نسبت به نیروی کار و محیط زیست فعالیت کند و به سمت پایداری بیشتری حرکت نماید.

عملیات اکتشاف و استخراج معدن به دلیل شرایط خاص محیطی و ماهیت فعالیتها، با مخاطرات زیادی برای کارکنان همراه است. این مخاطرات به طور عمده شامل موارد زیر میشوند:

بسیاری از معادن دارای ذخایر طبیعی از گازهای سمی مانند متان، دیاکسید کربن و دی اکسید سولفور هستند. همچنین، کار با مواد شیمیایی و انفجاری در این فضاها احتمال بروز مشکلات تنفسی و مسمومیتها را افزایش میدهد. خطرات شیمیایی شامل اسید، PAX و MIBC جهت سولفورزدائی که التهاب مجازی تنفسی و ریه و حساسیت پوستی را به همراه دارد.

خطرات شیمیایی

خطرات زیستمحیطی

شامل تأثیرات منفی مانند آلودگی آب و خاک و تخریب زیستگاههای طبیعی است. این خطرات با افزایش استخراج مواد معدنی و دفن ضایعات معدنی گسترش مییابد.

خطرات ارگونومیک

مشاغل معدنکاری اغلب شامل کارهای دستی سنگین، حرکات تکراری، و نوبت کاری طولانی هستند که میتوانند منجر به بروز مشکلات اسکلتی و عضلانی شوند.

از جمله این خطرات میتوان به ریزش سنگ و خاک، سقوط از ارتفاع و قرار گرفتن در معرض ماشینآلات سنگین اشاره کرد که همگی باعث بروز حوادث جدی مانند آسیبهای جسمی، شکستگی و گاهی مرگ میشوند.

کانی فرآوران بن فن از طراحی، ساخت، نصب تا راه اندازی تجهیزات و ماشین آلات فرآوری مواد معدنی در کنار شماست.

از صنعت تا معدن، با فناوری بن فن

مدیریت ریسک در عملیات معدن: ارزیابی و کنترل مخاطرات

مدیریت ریسک فرآیندی جهت شناسائی خطرات، آنالیز ریسک، ارزشیابی ریسک و کنترل آنهاست. مدلهای پیشرفته ارزیابی ریسک و سیستمهای پایش مستمر، به شرکتهای معدنی این امکان را میدهند که پیش از وقوع حوادث به مشکلات احتمالی پی ببرند و اقداماتی پیشگیرانه اتخاذ کنند. در ادامه، مدلها و تکنیکهای ارزیابی و نیز فناوریهای جدید پایش مخاطرات را به صورت جامعتری توضیح میدهیم.

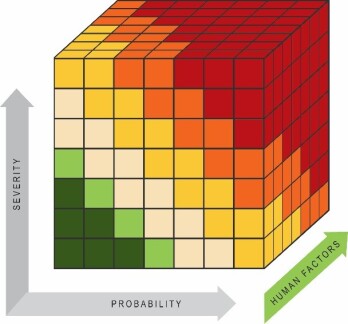

ماتریس ریسک

مراحل استفاده از ماتریس ریسک در معادن

شناسایی ریسکها

تعیین شدت اثر

ماتریس ریسک یکی از سادهترین و در عین حال مؤثرترین ابزارها برای ارزشیابی و و طبقه بندی ریسک ها بر اساس قابل قبول بودن و یا نبودن (غیرقابل تحمل) است. در این روش، هر مخاطره بر اساس دو معیار اصلی: احتمال وقوع و شدت اثر آن در یک جدول طبقهبندی میشود. ماتریس معمولاً از چهار خانه یا بیشتر تشکیل میشود که در هر خانه میزان ریسک به صورت نسبی مشخص است، از کمترین ریسک (کم خطر) تا بالاترین ریسک (بسیار خطرناک). این ابزار به تصمیمگیرندگان کمک میکند تا ریسکهای بسیار بالا را سریعاً شناسایی کرده و در خصوص کاهش آنها تصمیمگیری کنند.

در یک معدن، میتوان از ماتریس ریسک برای ارزیابی خطرات مختلف مانند ریزش زمین، نشت مواد سمی، یا بروز آتشسوزی استفاده کرد. در هر کدام از این خطرات، براساس شدت آسیب و احتمال وقوع، سطح ریسک مشخص و اقدامات اصلاحی مورد نیاز تعریف میشوند.هر خانه از ماتریس، سطح مشخصی از ریسک را نشان میدهد و با رنگهای مختلف از سبز (کمخطر) تا قرمز (بسیار خطرناک) کدگذاری شده است.

رنگها معمولاً به این شکل تعبیر میشوند:

سبز (کمخطر): نیازی به اقدامات فوری نیست و وضعیت معمولاً تحت کنترل است.

زرد (ریسک متوسط): ممکن است به اقدامات نظارتی یا اصلاحی احتیاج باشد.

نارنجی (ریسک بالا): نیازمند اقدامات سریع برای کاهش ریسک است.

قرمز (ریسک بسیار خطرناک): اقدامات فوری و قاطعانه لازم است؛ ممکن است عملیات تا زمان رفع ریسک متوقف شود.

برای هر فعالیت یا فرآیند، ریسکهای احتمالی شناسایی میشوند. در معدن، این ریسکها میتوانند شامل مواردی مانند ریزش سنگ، نشت گازهای سمی، آتشسوزی، یا خرابی تجهیزات سنگین باشند.

برای هر ریسک، شدت اثر بر اساس میزان خسارت یا آسیب وارده ارزیابی میشود. این شدت میتواند از «کم» تا «بسیار شدید» دستهبندی شود. شدت تاثیر ریسک نیز معمولاً در مقیاسی مشابه از ۱ تا ۵ ارزیابی میشود .

1: تاثیر خیلی کم

2: تاثیر کم

3: تاثیر متوسط

4: تاثیر زیاد

5: تاثیر خیلی زیاد

سپس احتمال وقوع هر ریسک بر اساس تجربههای گذشته، آمارها و شرایط فعلی معدن تعیین میشود. احتمال وقوع ریسکها معمولاً به صورت درصد یا مقیاس عددی (مثلاً ۱ تا ۵) بیان میشود.

1 : احتمال خیلی کم

2: احتمال کم

3: احتمال متوسط

4: احتمال زیاد

5: احتمال خیلی زیاد

تعیین احتمال وقوع

محاسبهی سطح ریسک و جایگذاری در ماتریس

با ترکیب شدت اثر و احتمال وقوع، هر ریسک در یکی از خانههای ماتریس جای میگیرد.

سطح ریسک با ضرب احتمال در شدت تاثیر به دست میآید : سطح ریسک= احتمال وقوع × شدت تاثیر

با استفاده از سطح ریسک، آن را در ماتریس ریسک قرار میدهیم.

این ماتریس معمولاً به صورت زیر نمایش داده میشود:

جایگذاری در ماتریس ریسک

مثال: اگر یک ریسک را با احتمال وقوع 4 (احتمال زیاد) و شدت تاثیر 3 (تاثیر متوسط) ارزیابی کنیم:

سطح ریسک= 4×3=12

در این صورت، این ریسک باید در سلول مربوط به احتمال 4 و شدت تاثیر 3 در ماتریس ریسک قرار گیرد.

با استفاده از ماتریس ریسک، میتوان اولویتبندی ریسکها را انجام داد و بر اساس آن اقدامات مدیریتی و پیشگیرانه را تعیین کرد. ریسکهایی که در بخشهای با شدت بالاتر و احتمال بالاتر قرار میگیرند، نیاز به مدیریت و کنترل بیشتری دارند.

اولویتبندی و انجام اقدامات اصلاحی:

ریسکهای بالاتر (High Risks) در اولویت قرار گرفته و اقدامات لازم برای کاهش یا حذف آنها برنامهریزی میشود.

مثال کاربردی از ماتریس ریسک در یک معدن

فرض کنید در یک معدن زغالسنگ، خطر نشت گاز متان که میتواند منجر به انفجار شود، شناسایی شده است. در این مثال، شدت اثر این ریسک بسیار بالا در نظر گرفته میشود؛ زیرا نشت گاز متان میتواند باعث خسارات جانی و مالی بسیار سنگین شود. از سوی دیگر، احتمال وقوع این ریسک نیز به دلیل حجم گازهای موجود در معدن، نسبتاً بالا ارزیابی میشود. در ماتریس ریسک، این خطر در خانهای با رنگ قرمز قرار میگیرد و اقدامات اصلاحی فوری مانند نصب سنسورهای نشت گاز، بهبود تهویه و آموزش کارکنان برای واکنش سریع به نشتی الزامی خواهد بود.

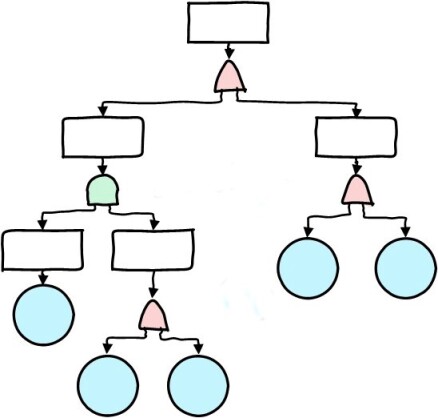

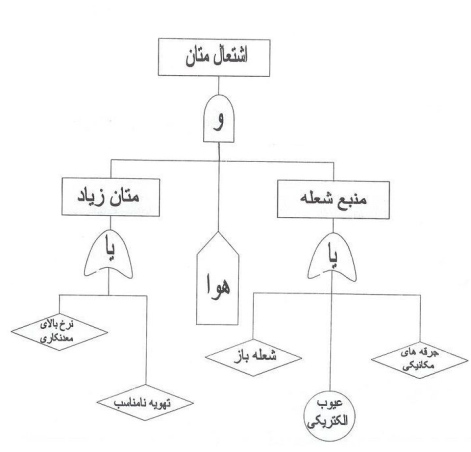

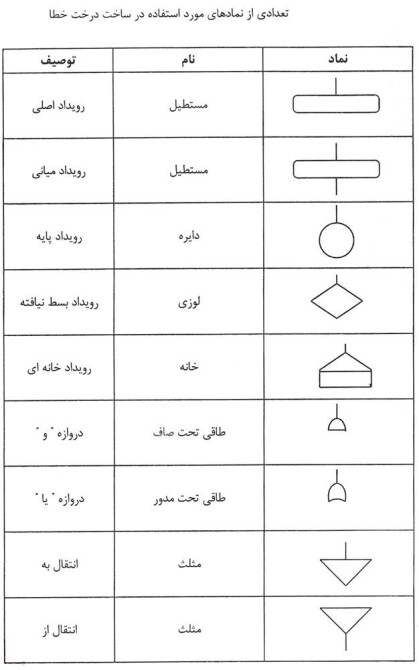

آنالیز درخت خطا (FTA)

آنالیز درخت خطا (Fault Tree Analysis) یک روش تحلیل گرافیکی است که به شناسایی و درک علتهای اصلی وقوع یک حادثه یا خرابی کمک میکند. در FTA ، یک حادثه یا مشکل مشخص بهعنوان رویداد نهایی در نظر گرفته میشود و عوامل و شرایطی که میتوانند منجر به این رویداد شوند، به صورت سلسله مراتبی و در قالب یک درخت ترسیم میشوند. درخت ترسیم میشوند. به عبارتی درخت خطایک روش قیاسی (Deductive) بوده و تحلیل از کل به جز است. در یک مدل درخت خطا، هر گره نشاندهندهی علتهای احتمالی رویداد بعدی است و در نتیجه، تا رسیدن به ریشه مشکل ادامه مییابد. این روش به تحلیل دقیقتر و شناسایی علتهای اصلی کمک کرده و به برنامهریزی برای پیشگیری مؤثرتر از حادثه منجر میشود. در عملیات معدنی، آنالیز درخت خطا میتواند به تحلیل علتهای حوادثی همچون انفجارها یا خرابی تجهیزات در اثر فشار بیش از حد کمک کند. با شناسایی علتهای ریشهای، امکان اصلاح و پیشگیری از وقوع مجدد آنها فراهم میشود.

استفاده از آنالیز درخت خطا (FTA) برای شناسایی علتهای ریشهای ریزش تونل در معدن

رویداد اصلی (ریزش تونل)

علتهای مستقیم

فرض کنید در یک معدن زیرزمینی، ریزش تونل به عنوان یک خطر شناخته شده که منجر به تلفات جانی و خسارات مالی شده است.

با استفاده از روش آنالیز درخت خطا (FTA)، میتوان سلسله عواملی را که ممکن است به این حادثه منجر شده باشند، تحلیل کرد.

این رویداد نهایی در رأس درخت قرار دارد.

فشار بیش از حد روی دیوارههای تونل به دلیل ضعف سازه.

نشت آب به داخل تونل که باعث کاهش پایداری سازه میشود.

عدم نگهداری و بازرسی کافی از ساختارها و تجهیزات حفاظتی تونل.

عوامل ریشهای برای هر علت

ترسیم آنالیز درخت خطا

برای ضعف سازه، میتوان عوامل ریشهای مانند استفاده از مصالح بیکیفیت، فشار بیش از حد بر سازه به دلیل عملیات نزدیک و طراحی نادرست تونل را شناسایی کرد. در مورد نشت آب، میتوان به عوامل ریشهای مانند نقص در سیستمهای زهکشی و نفوذ رطوبت از لایههای اطراف اشاره کرد.

در خصوص عدم بازرسی کافی، کمبود نیروهای بازرسی و نبود استانداردهای کافی میتواند علتهای ریشهای باشند. با ترسیم این عوامل در قالب یک درخت خطا، تصویری واضحتر از علتها و زیرعلتها به دست میآید که امکان بهبود در نقاط مختلف عملیات و پیشگیری از تکرار حادثه را فراهم میکند.

علاوه بر مدلهای ارزیابی، سیستمهای پایش مستمر به معادن امکان میدهند که شرایط و وضعیت تجهیزات و محیط را به صورت لحظهای و بهروزرسانی شده رصد کنند. این سیستمها شامل سنسورها، فناوریهای اینترنت اشیا (IoT) و الگوریتمهای یادگیری، ماشین هستند که به کمک آنها دادههای مربوط به دما، رطوبت، فشار، لرزش و سایر پارامترهای محیطی و فنی به صورت خودکار جمعآوری میشود. در ادامه، برخی از این فناوریها توضیح داده شده است:

سیستمهای پایش مستمر

سنسورها

سیستمهای مبتنی بر اینترنت اشیا (IoT)

در معادن سنسورهایی بهکار برده میشوند که میتوانند تغییرات محیطی مانند گازهای سمی، دما، و رطوبت را به صورت آنی تشخیص دهند. این اطلاعات به سیستمهای مرکزی ارسال میشود و در صورت شناسایی شرایط خطرناک، اقدامات پیشگیرانه و احتیاطی بهسرعت اجرا میشود.

اینترنت اشیا به دستگاهها اجازه میدهد که بهصورت پیوسته و خودکار به یکدیگر متصل شده و دادهها را بهسرعت منتقل کنند. در معادن، این سیستمها امکان اتصال تجهیزات مختلف مانند ماشینآلات، سنسورها و دستگاههای هشداردهنده را فراهم میکنند. با استفاده ازIoT، میتوان یک شبکهی گسترده از تجهیزات و سیستمهای نظارتی در کل معدن ایجاد کرد که شرایط عملیاتی و مخاطرات را بدون نیاز به حضور فیزیکی نیروی انسانی رصد میکند.

استفاده از الگوریتمهای یادگیری ماشین به تحلیل دادههای جمعآوری شده و پیشبینی حوادث کمک میکند. بهعنوان مثال، با تحلیل دادههای مرتبط با لرزش یا دمای بیش از حد یک دستگاه، میتوان خرابیهای احتمالی را پیشبینی و از وقوع آنها پیشگیری کرد. این فناوری با کمک تحلیلهای دقیق و الگوریتمهای پیشبینی، بهویژه در معادنی که با شرایط محیطی پیچیده و خطرناک مواجهاند، اهمیت بسیاری دارد.

یادگیری ماشین و تحلیل دادهها

معادن روباز، بهویژه در اعماق زیاد، یکی از اساسیترین ارکان تأمین مواد معدنی مهم برای صنایع مدرن محسوب میشوند. این معادن، با استفاده از فناوریهای پیشرفته و تجهیزات ویژه، امکان استخراج کارآمد و ایمن منابعی همچون مس، طلا، آهن و الماس را در مقیاس وسیع فراهم کردهاند. بررسی عمیقترین معادن روباز ایران و جهان نشان میدهد که بهرهبرداری از این ذخایر نه تنها به توسعه اقتصادی و صنعتی کشورهای صاحب منابع کمک میکند، بلکه به افزایش کیفیت و عمق مهندسی و فنآوریهای نوین در صنعت معدن نیز منجر شده است.

معادن ایران با برخورداری از ذخایر ارزشمند مس، آهن و دیگر فلزات، از نظر گستردگی و کیفیت ذخایر در مقایسه با بسیاری از معادن روباز جهانی جایگاه خوبی دارند. با این حال، هنوز امکان افزایش عمق و بهرهوری معادن ایران در مقایسه با برخی از بزرگترین معادن روباز جهان نظیر بینگهام کانیون و چوکیکاماتا وجود دارد. بهبود زیرساختها، سرمایهگذاری در فناوریهای پیشرفته و اتوماسیون، میتواند به ایران در توسعهی پایدار و رقابتپذیر با استانداردهای جهانی کمک کند.

بنابراین، تمرکز بر توسعه فناوریهای نوین، بهبود سیستمهای ایمنی و مدیریت زیستمحیطی، و سرمایهگذاری مستمر در تجهیزات و زیرساختهای لازم برای افزایش بهرهوری و عمق استخراج، میتواند زمینهساز ارتقای جایگاه معادن روباز ایران و همتراز شدن با استانداردهای جهانی شود. این امر نه تنها به تأمین پایدار مواد معدنی کلیدی منجر خواهد شد، بلکه رشد اقتصادی، اشتغالزایی و تقویت موقعیت ایران در بازارهای جهانی منابع معدنی را نیز در پی خواهد داشت.

نتیجهگیری

شرکت دانشبنیان کانی فرآوران بن فن، با بهرهگیری از تواناییهای فنی برتر و تجربه نیروهای متخصص، در زمینه طراحی، ساخت، و نصب تجهیزات سبک و سنگین در صنایع فرآوری مواد معدنی از جمله بالمیل، رادمیل، سلولهای فلوتاسیون، تیکنر، درام فیلتر، دیسک فیلتر، درایر، کورههای ذوب، کاندیشنر، انواع مخازن، سپراتور و غیره فعالیت مینماید.

با ارائه خدماتی با کیفیت و با بهرهگیری از توان و ظرفیت طراحی پایه و تفصیلی، این شرکت توانسته است تجهیزاتی را با استفاده از تکنولوژیهای نوین و با توجه به نیازهای صنایع فرآوری مواد معدنی مختلف ارائه دهد. از جمله صنایعی که شرکت بن فن در آنها فعالیت دارد میتوان به صنایع مس، آهن، سرب، روی، و خط تولید آهک هیدراته اشاره کرد.

شرکت کانی فرآوران بن فن با تمرکز بر بهرهوری، کیفیت و ایمنی، امیدوار است در بهبود فرآیندهای فرآوری مواد معدنی مؤثر باشد و نقش مهمی در پیشرفت صنعت معدن و فرآوری مواد معدنی در کشور عزیزمان ایران داشته باشد.